100亿公里0电池事故,这可能是目前最安全的电动车

从1947年日产第一辆电动车Tama诞生,到2010年日产生产出世界第一台量产纯电动车,再到2017年日产全新一代量产聆风问世。日产在电动车的研发上有着近70年的历史。这也让它成为中国市场诸多车企中在电动化这方面颇有作为的合资车企之一。

43万辆聆风驰骋在全世界48个国家上,最为难得的是在电池安全日趋严峻的今日,日产自家电动车上的电池在行驶了100亿公里没有发生过安全事故。这在欧拉自燃,特斯拉爆炸的今日显得尤为重要。

日产的电池可能不是目前所有新能源车型中续航最长的,可就目前来看,它算是比较安全的其中之一。去年轩逸纯电进入国内,作为首款合资品牌国产纯电车型,轩逸纯电背负着消费者对老牌车企的质量信赖和不同于新势力车企的期待。那么作为电动车安全的首要关注问题——电池安全,轩逸纯电有哪些不同,它的电池生产过程是什么样的?今天我们就一起来聊一聊。

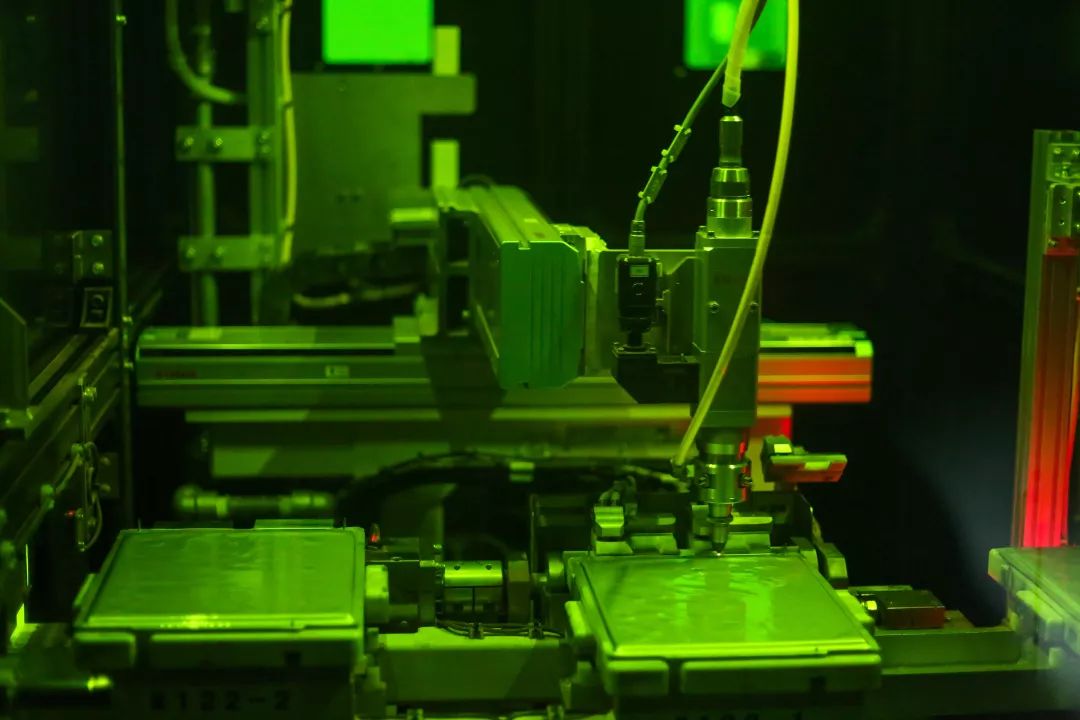

轩逸纯电采用的是与聆风同源的E-Platform全球专业电动车平台,跟工厂工程师闲聊,其实轩逸纯电的技术基本都源于新一代的聆风,从技术的本质上没有太大的区别。位于广州花都的轩逸纯电电池生产线拥有国内整车制造行业首条自动化Module生产线,也是日产全球4个电池生产线中生产节拍领先的生产线,要超过日产自家的标杆UK工厂。

关于轩逸纯电的电池,首先要知道的是它所使用的的电芯是由宁德时代代加工的,是日产定制的软包电芯。东风日产专门开辟了一条树脂车间生产线,用于进一步加工从宁德时代采购的软包电芯。

从单一的电芯经过Module线变为电池模块,日产共设计了12道工艺流程、14项品质检查以及198项生产管控环节。定制电芯进入自动化模块线后,经过激光裁剪、超声波焊接、热熔胶注塑、激光打码等多道精密自动化生产工序。其中激光裁剪能够最大限度地保证裁剪的准确性和一致性,保证裁剪出的产品近乎完美一致;超声波焊接因其环保、安全且不会损伤电池,而且焊接后导电性好,电阻系数极低或近乎零,能够以超强焊接品质赋予产品更强的稳定性和充放电性能。完成了这些工序,就相当于完成了电池单元到电池模组的转变。

当完成电池单元到电池模组的转变之后,电池生产的另一个重要环节就是将电池模组组装成电池PACK。上面所完成的电池模组Module由八个Cell组成,而一个电池包总成PACK则需要24个模组,相当于192个电池单元组合到一起。

整个电池组的组装过程要经过堆栈分装、主线束装配、高压检查、合盖检查、气密测试、充电测试、以及QA检查等6道主要工序。为了确保整个生产流程的完全可控,MES系统扮演着“天眼”的角色,事无巨细地记录着每个生产的细节。

除此之外,在PACK品质把控方面,需要完成194项检测环节,严格确保电池品质。完成组装后,电阻检测和电装检测会对整个电池包的关键参数进行校验,确保电池组符合设计要求的同时,避免虚接等情况发生。之后即可进行气密性检测,1.5KPa的高压气体被注入密封的电池包,保持15秒钟没有气体外泄,确保整个电池包处于完全密封的状态。

完成组装的电池包离开生产线前还要经过两道严密的检查:充电检测,装配完成的电池组需进行15分钟高压充电测试,模拟21种日常容易遇到的充电情境,保证轩逸·纯电的电池系统在复杂的工作环境下也能保持良好的工作稳定性。

至此,整个电池包算是完成了组装和检测,下一步就是进行车辆装配。

整个花都工厂的参观,你可以很明显的感觉到日产轩逸纯电的电池生产线技术上已经非常成熟。电池生产以及检测各个环节的技术沉淀有这老牌车企的那份自信。

9年前,日产率先推出了全球首款量产电动车LEAF。9年来,LEAF在全球累计销量达43万辆,是迄今为止单一纯电车型销量的冠军,累计行驶里程已达100亿公里,仍保持着0重大事故的卓越记录。

如今,从定制电芯到落地日产全球第四条高精密、全自动生产线,并且执行日产严苛的电池生产标准,轩逸纯电身上所搭载的这套电池包,从生产线的流程来看,在安全上做到了事无巨细,它可以作为目前新能源车型电池安全管理的典型和标杆。作为首款合资品牌国产纯电车型,轩逸纯电有它自己的优势。它的出现,将会给中国新能源消费者更多一个的选择。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)