绝了,智能工厂原来长这样!——走进上汽通用全新CVT生产基地

《美国工厂》或许是2019年——甚至未来很长一段时间里,整个世界最重要的纪录片。

片中,美国工厂的资本家、工人、工会及议员皆为“利益”博弈,而无心关注美国工厂的“命运”。而在福耀中国工厂,中国员工对产量和效率的“极致”追求,以及一群姑娘讴歌“智能精益是趋势,各行都得往上靠”的快板表演,都让远道而来的美国工厂高管们非常震惊。

智能工厂的发展

在第四次工业革命的浪潮下,无论是“德国工业4.0”,还是“中国制造2025”,智能制造已经成为众多制造工厂转型升级的必然选择。

看过了《美国工厂》,你有没有见过在中国的“美国工厂”?是否也如《美国工厂》描绘的情形一样?

图为上汽通用东岳动力总成厂区大门

10月24日,笔者有幸参观了上汽通用全新CVT生产基地,实地见证了通用汽车最新、最先进的智能制造工厂。这座工厂长300米,宽160米,建筑面积9.6万平方米,早在2016年5月就已开工,并于2019年1月正式量产。

那么,它能成为智能制造工厂的标杆吗?

评价智能制造的核心是工厂要实现人与人、人与物、物与物之间的高度互联,实时采集、分析数据,优化生产过程,提升精益水平。事实上,在中国的“美国工厂”确实大不一样,精益、智能是绝对的关键词。

2019年1月4日上汽通用全新CVT生产基地正式投产

进入生产基地,我们看到了很多行业领先的“智能制造”亮点,包括罕见的双层厂房布局、立体仓储智能输送系统、阀芯选配工艺、全轴拧紧技术、智能协作机器人等,而这些概括起来,可以总结为智能生产、智能维修、智能物流和智能质量。

首先来看智能生产。

生产是制造工厂最基本的管理要素,其目标是高效、低耗、灵活、准时地生产合格产品。智能生产可以大大提升生产效率,降低生产成本及保证产品质量稳定。

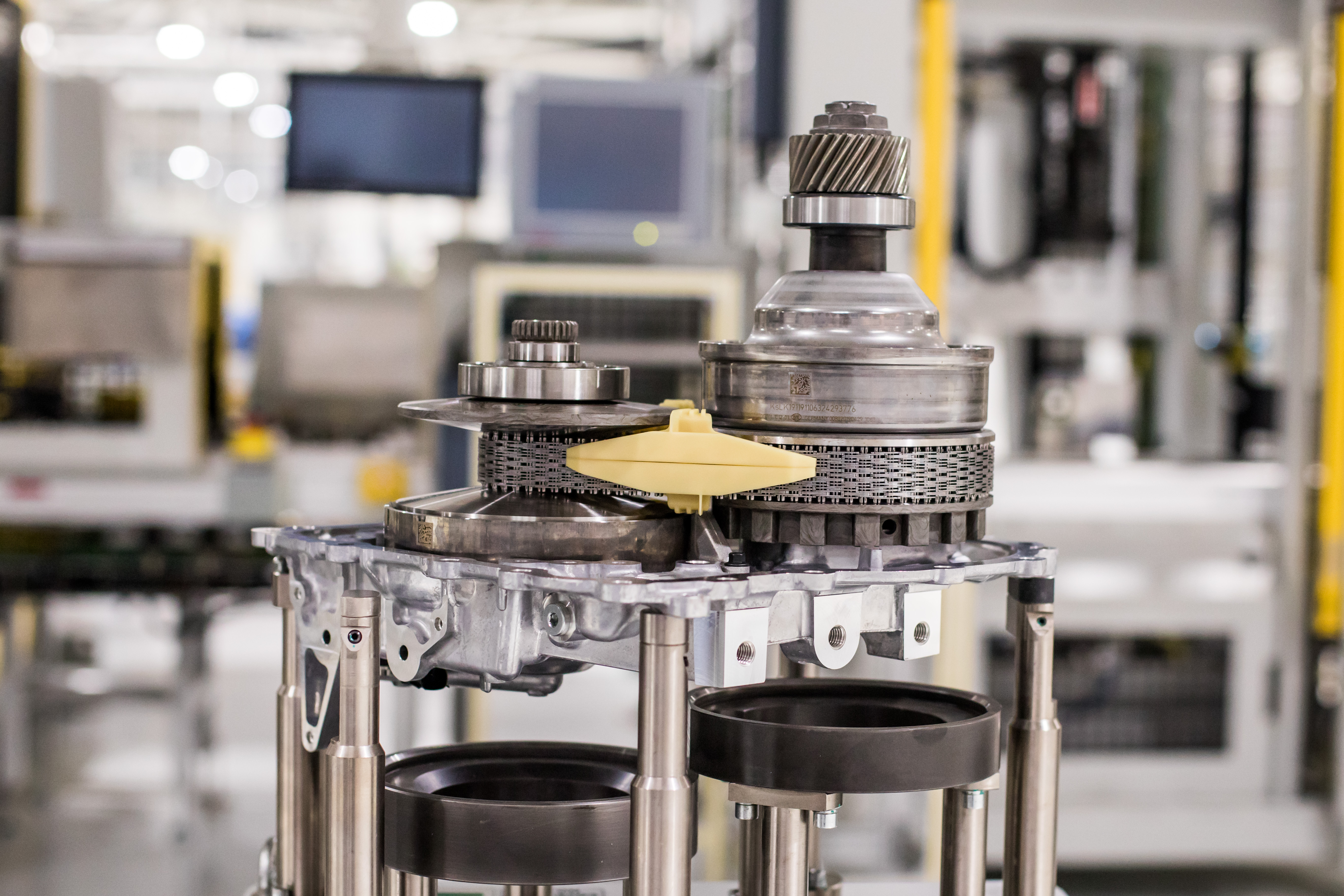

钢链式无级变速箱链轮系统

上汽通用全新CVT生产基地在智能生产方面使用了大量机器人来提高工作效率,现场自动化程度非常高,几乎看不到人工操作和检验,包括物流配送也全部使用AGV小车。目前,该基地装配线的制造自动化率达到68.3%,远高于行业普遍的40%;机加工车间的制造自动化率更是高达93%。

不仅自动化程度非常高,该基地运用了多项新工艺、新技术、新设备,“亮点”颇多。下面就介绍几个具有代表性、领先行业的几个亮点。

罕见的双层制造基地:该生产基地以双层厂房结构突破原有单层空间的局限,令立体制造的布局成为可能,单位面积产值比原来翻了一番还多。

全轴拧紧实现强大的耐久性能:为了实现铝制阀体与铝制电磁阀总成之间的完美连接,全轴拧紧工艺通过32根螺栓,将两个部件全方位同时紧固结合,有效避免螺栓顺序拧紧带来的零件变形以及压紧不均匀问题,提升产品品质与耐久性能。

全轴拧紧实现强大的耐久性能

阀芯选配精度控制成倍提升:作为变速箱的核心部件,阀体与阀芯的匹配直接决定了产品的表现。该基地采用智能选配工艺,通过14个高清工业级摄像头,将最匹配的阀芯与阀体配对,实现容错范围从0.013-0.041mm降低至0.013-0.027mm的提升,大幅提升产品性能以及一致性。

阀芯选配精度控制成倍提升

能“打乒乓球”的精密装配智能机器人:这台七轴机器人是绝对的“明星”,其运动能力和力反馈装置,完全可以实现与人“对垒乒乓球”。它担当着CVT变速箱液力变矩器精密装配以及三四轴精密装配的“细活”,在装配齿轮的时候能够感受到来自爪尖轻微的压力变化,并通过改变姿态和力度,寻找齿轮咬合的缝隙而完成智能装配。

能“打乒乓球”的七轴机器人

它的“神助攻”不仅帮助上汽通用汽车“动力总成智能化装配与质量监控应用”项目在2019世界人工智能创新大赛(AIWIN)上获得工业方向第一名,并且入围2019年世界人工智能大会卓越人工智能引领者(SAIL)TOP 30榜单。

“火眼金睛”的机器视觉:利用视觉技术实现产品检测和防错,如自动识别错装漏装,未来还可以识别产品表面划痕等细微缺陷。机器视觉可以为生产效率和产品品质提供良好的保证。

自动预装阀体螺栓

生产透明化管理:该生产基地生产状态可视化,可以实时采集和汇总数据,自动生成可视化报表,快速完成对比分析,实现运营管理智能化。还可以精细化能源数据采集,多维度数据智能分析。而引入虚拟现实培训则可以让培训有有效,通过沉浸式训练,降低培训成本,缩减培训时间。

总的来看,上汽通用全新CVT生产基地的智能生产取得了显著的成效。JPH达到了70.4,而生产作业人员仅仅47人。

其次是智能维修。

通过一系列的创新,上汽通用全新CVT生产基地的自动化率大幅提高,因此设备便成为影响产品质量及生产效率的关键因素。

传统设备维修通常分为故障应急维修和预防性维修。故障应急维修常伴随着生产中断,甚至引发生产停线,损失极大。而预防性维修常根据“经验”按照一定周期进行人工检查和维护,很大程度上依赖于维修工的“全能”,既不能精准快速地排除设备隐患,又会造成人力和备件浪费。

上汽通用全新CVT生产基地通过实施智能维修,大大提高了设备的可监控性和故障预测的准确性,并节约备品备件费用。

实时在线的数字化技术支持

该基地为每一台设备建立了“设备档案”,完善了设备参数和故障知识库,并与智能设备管理系统集成。该系统可以监控设备运行状态,实时采集设备关键运行参数(温度、电压、电流等),对故障进行分析和远程诊断并自动生成检修工单,指导现场检修维护闭环管理;还可以基于设备运行模型和设备故障知识库,制定或及时调整设备维护计划,实现对预防性维保的预警。

设备管理成熟度模型

检修人员通过手持移动端开展设备点巡检,实现设备点巡检、维护保养等状态和过程管理。遇到疑难问题时,也可以通过移动端进行查询,精准快速找到方案。对重大设备故障则可以实现全景式远程支持,通用四大生产基地的专家远程接入和视频辅助,快速帮助现场人员。

按照设备管理成熟度模型来看,上汽通用全新CVT生产基地的智能维修可以达到第四级——优化级,可以实现基于预测的设备管理优化,并实现设备全生命周期管理,处于国际一流水平。

再来看智能物流。

对于制造工厂而言,物流如同血管一般,需要将物料及时流转至需要的工位。高效的生产需要高效的物流作为保障。

传统的制造工厂中,为了提高生产节拍,常常配备更多的叉车工,他们驾驶叉车、拖车行使在拥挤的物流通道上,不仅配送效率低下,还存在极大的安全隐患,也可能配送错误。

堪称网红的立体仓储智能输送系统

上汽通用全新CVT生产基地大力推进“智能物流”,通过立体仓储智能输送系统和AGV小车,将仓储、物流与生产线融合起来,实现了无人化物流操作,已经让叉车司机们产生了失业的恐慌。

和京东、亚马逊的无人仓库相比,上汽通用汽车全新CVT生产基地的智能仓储及分拣系统毫不逊色,它在基地双层的厂房结构基础上巧思妙想,实现1层与2层的连通,堪称制造工厂的“网红”仓库。

AGV小车取代叉车工

叉车全部由AGV小车取代,它们沿着地面导引线前进,将物料运送至需要的工位,并使用1.5米半径的鹰眼观察系统轻松地躲避地面障碍物,确保整个运输过程安全有序。而且,AGV小车还不需要给加班费,也不需要午休时间,随时听候控制系统的调遣。

当物料配送到所需工位时,具有视觉功能的机器人能精准判断物料位置并准确抓取,自动完成上下料,进一步解放了人力,而且质量更可靠。

精准的毛坯自动上料系统

车间内也有“高铁”,高速行驶的桁架机器人布置在头顶,实现加工机床之间工件的快速运输,最高速度可达90m/s(324km/h),以不逊色于高铁的速度带来制造的高效率。

除此之外,上汽通用全新CVT生产基地还采取了苛刻的线间直连发挥极致效率,在智能立体物流体系的加持之下,每一个制造产线之间实现了苛刻的“直连”,这意味着每一条产线都必须保持高于95%的开动率,最大限度消除了在制品的“库存”浪费。

最后说说智能质量。

随着智能工厂的推进,自动化程度、生产节拍及加工精度越来越高,传统的质量检验通过操作者自互检和检验员专检的模式已不再适应智能工厂的需要,而且质量管理早已不局限于单纯检测产品是否合格,而是逐步演变成综合应用管理技术、新兴技术、高端设备等进行质量先期策划、评估,过程质量把关与纠偏,最终质量分析与改进的综合性系统工程。

自动合箱

上汽通用全新CVT生产基地以“零缺陷”为目标,通过构建智能质量平台,连通加工设备和测量设备,实时采集各项质量数据,与对应标准进行分析和对比,对异常实现自动预警和分析,保证质量处于受控状态。

放大35倍的阀孔内窥镜检测:作为变速箱的核心部件,阀体在生产完成后,还要经过内窥镜下放大35倍的人工视觉检测,让成品的质量可靠性在99.99%的基础上再进一步,杜绝产品缺陷溢出。

放大35倍的阀孔内窥镜检测

手术刀般精密的刀具监控系统:机加工刀具切削过程应用了先进的刀具监控系统,实时监控每把刀的加工过程,其电机电流监控分辨率精确至0.1瓦、系统响应速度高达5毫秒,若过程中出现崩刀、主轴异常等状况,设备将及时停机以确保生产品质。

高精度质量检测锱铢必较

高精度质量检测锱铢必较:每一批下线的零件,都会被抽检到质量检测区进行全面的检查,在6台高精度测量仪与1台全自动粗糙度测量仪的“注视”之下,零件会被360度全方位测量,使测量最高精度达到了0.0012mm,测量速度也提高了30%;此外,设备可识别零件并自动选择测量程序,实现了加工设备与测量设备信息的互通互联,配合测量仪首次采用的ECO节能模式,在提升检测效率能的同时也更好地节约能源。

写在最后:

上汽通用全新CVT生产基地通过物联网、自动化、智能机器人等一系列前沿技术,从根本上颠覆了现有制造体系,构建一个高效节能的、绿色环保的、环境舒适的智能工厂,而这些都为更好的产品品质与更高的制造效率提供强力支持,保障通用所搭载的全新CVT智能无级变速箱性能优越、质量可靠。

凭借智能制造的创新与实践,上汽通用汽车的“大数据技术在动力总成质量控制领域的应用”项目,在中国质量协会主办的“质量创新项目评价等级”中荣膺最高技术成果等级-五级(QIC V级技术成果)的优异成绩,充分展示了在智能制造的新时代,上汽通用汽车作为行业领军企业的实力与担当。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)