比亚迪“刀片电池”:刀锋如何磨砺出?

作者 | 凌敏

来源 | 汽车大观

在“动力电池针刺实验论战”正处于风口浪尖的当下,比亚迪位于重庆的弗迪工厂首次对媒体亮相,这里是刀片电池首发工厂和目前唯一的生产基地。

比亚迪汽车销售有限公司副总经理李云飞表示,并不是在这个时间点故意安排的活动,比亚迪为这次参观早就开始了准备工作。

在新能源汽车补贴政策等因素的影响下,大部分主流的电池厂商将研发路径放在三元锂电池上,不过,在如今补贴退坡以及消费者不再盲目追求续航里程之后,磷酸铁锂电池的优势又被凸显,这也正是比亚迪刀片电池吸引众多流量的重要原因。

尤其是在针刺实验中刀片电池的表现,更是给整个行业带来了堪称颠覆性的冲击波。

一年建成的自动化工厂

所谓刀片电池,是指长96厘米、宽9厘米、高1.35厘米的单体电池。

通过阵列的方式排布在一起,就像“刀片”一样插入到电池包里面,跳过模组环节直接由电芯组成电池包,在不改变正负极材料,通过改变单体形状的提前下大大增加了电池电量。

比如搭载于比亚迪汉的磷酸铁锂电池,在电池单体体积变化不大的前提下电池单体容量为138.5Ah,并且电池包的体积利用率从40%提升到60%。

为了达到这个标准,重庆弗迪工厂独创了许多刀片电池产线和生产设备。

刀片电池生产过程分为八大步骤,分别是配料-涂布-辊压-叠片-装配-烘烤-注液-检测。

电池生产对车间的粉尘、温度和湿度三个指标要求非常高。为了最大程度降低电池的短路率,比亚迪提出了一个粉尘分级管控的概念,在一些关键工序上,能够做到一立方米空间内,5微米(头发丝1/20粗细)的颗粒不超过29个,达到了与液晶屏生产车间相同的标准;在双面同时涂布的工序下,刀片电池涂布最大宽度达1300mm,一般的工艺则在700mm以下。

刀片电池最难最核心的部分其实是在于叠片工艺。

不同于传统电池所采用的缠绕工艺,叠片工艺是把正极、负极材料切成小片与陶瓷隔膜合成小个电芯单体,然后将多个小电芯单体堆叠成一个大电芯单体。

由于业内此前没有此类成熟设备,比亚迪也对叠片工艺进行了自主研发,高速叠片机可以实现0.3S/pcs效率,同时对齐公差可控制在正负0.3mm以内。

“我们每一个刀片电池产品还有一个专属的‘身份证’,未来,产品在使用期间的各项数据也将为我们持续改进工艺、完善产品提供重要的参考。”弗迪电池公司副总经理孙华军表示。

针刺实验的意义是什么?

行业苦电池安全问题久矣。

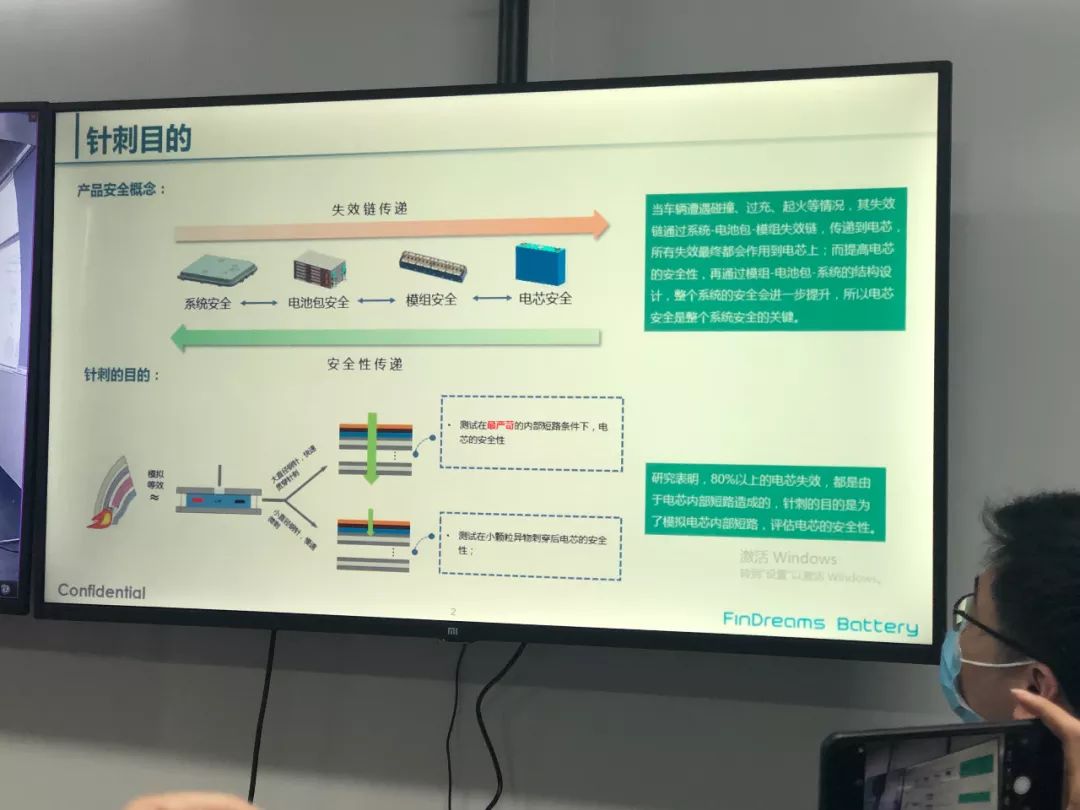

而针刺测试是电池行业公认的最严苛的测试。为电池单体做针刺测试的核心目的是为了模拟电池受到异物贯穿,电池发生内短路的情景。实际用车过程中出现这个场景的概率并不高,但针刺测试可以从某种角度验证内短路后电池的安全性。

这种测试方法是将动力电池充满电,用直径为5-8mm 的耐高温钢针,以25±5mm/s 的速度,从垂直于电池极板几何中心的方向贯穿电池,钢针停留在电池中,观察1小时,不起火、不爆炸才合格。

刀片电池被刺穿时,结构完整稳定,未出现任何起火冒烟现象。直观的结果是电池表面温度逐渐上升,电芯电压逐渐下降。

三元锂电池则起火爆炸,表面温度高达500度。

“在500℃的温度下,磷酸铁锂材料结构都非常稳定,但三元锂材料在200℃左右就会发生分解,且化学反应较剧烈,会释放氧分子,更容易引发热失控。”孙华军表示。

今年5月12日,工信部组织制定的GB 18384-2020《电动汽车安全要求》、GB 38032-2020《电动客车安全要求》和GB 30381-2020《电动汽车用动力蓄电池安全要求》三项强制性国家标准发布,本次标准增加了电池系统热扩散试验,要求电池单体发生热失控后,电池系统在5分钟内不起火不爆炸,为乘员预留安全逃生时间。

李云飞表示,其实比亚迪能够更长,可以超过10分钟。

“颠覆”动力电池安全标准?

针刺试验结果上刀片电池与三元锂电池巨大的差异,让人看到磷酸铁锂电池重新回归市场主流的趋势。

但众多专家也表示,这还是要从多个维度去看。磷酸铁锂热稳定性好,循环寿命和安全性优于三元锂电池;而三元材料能量密度高,同等电量下可以大幅提升车辆续航,且低温性能高于磷酸铁锂。

消费者购买和最终使用的是车辆,而非一堆电池单体,实际使用过程中,磷酸铁锂和三元锂电池的重中之重,仍是做好电池PACK系统和整车的安全。

不过,电芯单体安全性固然是基础和加分项,单体安全是系统安全的基石,很多事故都是在单体层面的安全问题引发的,通过了针刺测试,安全性层面无疑达到了最高水准。

就目前的市场反馈来看,刀片电池的前景可谓一片大好。

首款搭载比亚迪刀片电池的汉EV即将上市,工况下的续航里程已经达到了605公里,车企业也在与比亚迪进行电池方面的相关合作。

除了重庆弗迪,比亚迪目前在深圳、西安、青海、长沙和贵阳均设有电池工厂,同时在深圳宝龙、深圳坑梓、惠州和上海也设有弗迪电池研发基地。

按照比亚迪的整体规划,到2020年底弗迪电池产能将达到65GWh,2021年和2022年包括“刀片电池”在内的总产能分别达到75GWh和100GWh。

“今天,几乎你能想到的所有汽车品牌,都在和我们探讨基于刀片电池技术的合作方案。”李云飞说。

比亚迪也表示,未来或将进一步扩大刀片电池工厂产能,继续新建和改扩建现有工厂。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)