比亚迪DM-i超级混动:匮电油耗3.8L/100km的秘诀

刚刚过去的5月份,在深圳坪山区的比亚迪厂房区内,一辆红色的比亚迪汉缓缓驶出。在全国各地数百家媒体的见证下,比亚迪股份有限公司董事局主席兼总裁王传福郑重宣布:比亚迪第100万辆新能源汽车正式下线交付!

从1995年比亚迪初创,到成为首个完成100万辆新能源乘用车下线的中国车企,比亚迪用25年的时间悄悄努力,然后惊艳了所有人。如今的比亚迪,从电池原材料到新能源汽车三电系统核心,再到整车制造,全都完成了“自给自足”。

6月16日,“我迪朋友们 DM-i超级混动技术解析会”在上海举行,来自比亚迪的技术专家与媒体人士深入探讨了比亚迪DM-i超级混动技术的奥秘。今天就带大家来看看,有了比亚迪DM-i超级混动系统的加持,消费者能得到一台什么样的车。

“能效之星”:骁云系列专用发动机

首先,作为国内新能源汽车领导者,比亚迪率先对插电混动技术进行了战略细分,包括DM-p和DM-i两种平台。其中,DM-p平台的“p”指的就是powerful,意味着该平台主打动力强劲、极速,能够满足消费者对高性能的追求;而DM-i平台中的“i”则是intelligent的象征,中文含义“智慧、聪明”,DM-i平台的推出,是为了满足人们对低能耗的需求。

在最考验混动系统的匮电状态下,消费者能买到一辆百公里最低油耗只有3.8L的秦PLUS DM-i,或者是百公里最低油耗4.4L的宋PLUS DM-i,又或者是搭载了1.5Ti的,百公里油耗低至5.3L的唐DM-i。

我们以秦PLUS DM-i搭载的这台插混专用1.5L骁云发动机为例,作为专为DM-i超级混动技术打造的插混专用高效发动机,一经问世便获得了中汽研华诚认证中心颁发的产品认证证书,以43.04%的热效率获得“能效之星”称号。

那么,这台比亚迪骁云-插混专用1.5L高效发动机的背后都有哪些黑科技呢?首先,这台发动机拥有15.5的超高压缩比,业界标杆丰田发动机的压缩比也仅为14。这台发动机增大了冲程-缸径比、采用阿特金森循环、配备EGR废气再循环系统以及采取了一系列降摩擦措施,并针对高热效率目标优化了发动机控制系统。

其次,令人印象最深的一点就是,发动机的前端没有了普通发动机上的皮带,整个发动机的前端显得简洁很多。空调压缩机、水泵都采用电驱动,这样做可以通过简化机械结构,从而减少发动机的动力损耗,这一点和丰田的高效发动机有着异曲同工之处。

最后,比亚迪在这款发动机上首次启用了发动机分体冷却技术,通过对缸盖和缸体的温度控制,按需为缸盖和缸体精准提供冷却,使缸盖和缸体都能处在最佳工作温度,提升了发动机效率。冷启动暖机过程缩短15%-20%的时间,降低了暖机过程中的油耗和排放,从而进一步提升了效率。

比亚迪参会工程师表示,DM-i超级混动技术有五大优势:快、省、静、顺、绿,搭载DM-i超级混动系统的秦PLUS DM-i,实现了百公里匮电油耗3.8L,综合续航里程更是达到了1245km。

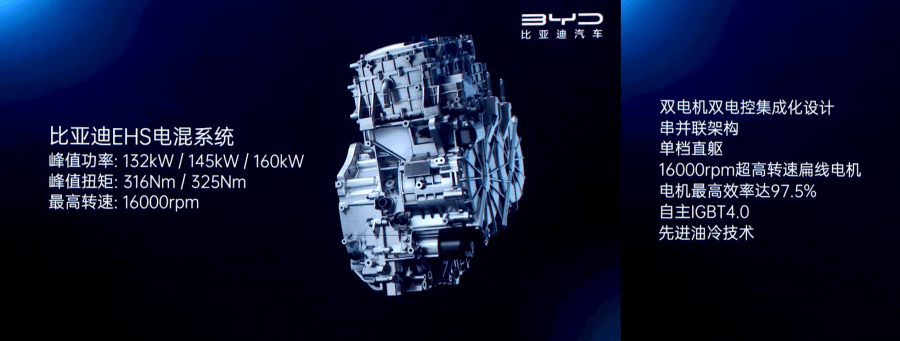

“大脑中枢”:EHS电混系统

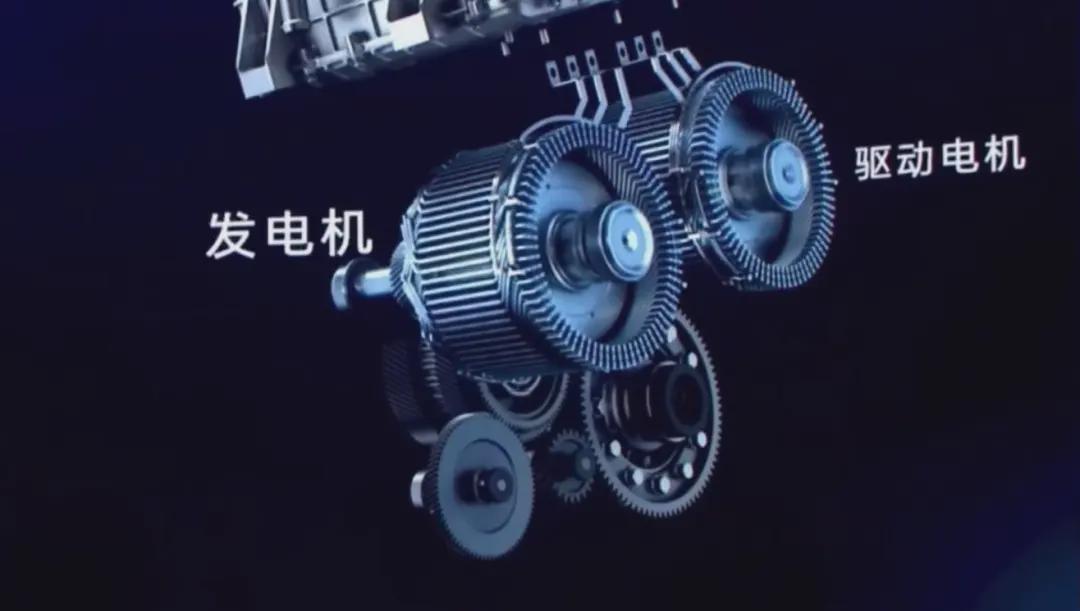

其次,作为DM-i超级混动系统的核心部件,智能高效的EHS超级电混系统可谓是整套系统的“大脑中枢”,经过复杂的耦合机构从而实现了超低匮电油耗。

EHS是“Electric Hybrid System”的缩写,从名称可以反映出这是“以电为主”的混动系统。作为DM-i超级混动系统的核心部件,EHS超级电混系统对于发动机、发电机和驱动电机的智能功率分配,让整个系统更多处于高效区内工作,配合上插混专用的1.5L骁云发动机,从而大幅降低了整车能耗。只有提高电机的能耗,才能最终实现超低的油耗。

那么如何提高效率降低能耗呢?从架构上看,DM-i超级混动以高性能大功率扁线电机为设计基础,主要依靠大功率高效电机进行驱动,汽油发动机的主要功能是在高效转速区内发电,高速工况适时直驱。由此可见,电机在整个系统中扮演了极为重要的角色。

传统电机采用的绕组为多股线并行缠绕,空间浪费多,散热较难,发热量较大,功率密度很难进一步提升。EHS电混系统动力电机采用最新的扁线绕组技术,散热性能好,空间利用率高,功率密度提升至44.3kW/L,最高效率达到97.5%。同时采用先进的油冷技术,大幅提高散热效率,最高转速可达16000转,峰值功率达160kW,峰值扭矩达325N·m。

扁线电机不仅峰值功率、扭矩更高,恒功率区间也更广,后备功率更充足,并且高效区间覆盖了更多的工况,覆盖范围大大超出了普通电机,为DM-i超级混动优秀的能耗表现打下坚实基础。

同时,EHS电混系统的双电控搭载比亚迪第四代IGBT技术,电控综合效率高达98.5%,并且使得电控高效区占比高达93%,极大降低了电控损耗。比亚迪就是通过每一处的精打细算,让DM-i超级混动的能耗降到了惊人的地步。

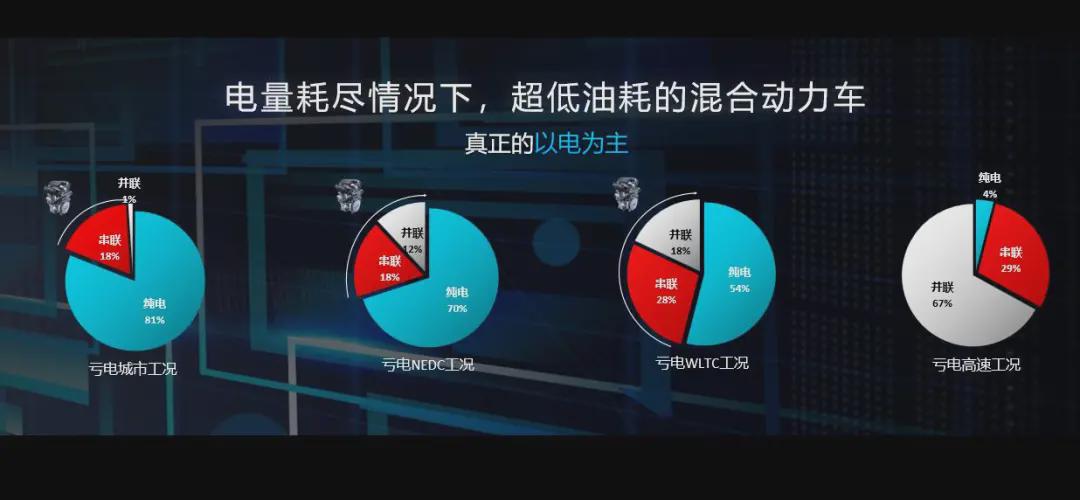

在NEDC和WLTC工况下,DM-i超级混动电机驱动占比分别高达88%和82%,真正做到了以电为主。

“佩刀而来”:专用功率型刀片电池

最后,也就来到了新能源车最为重要的安全性上。比亚迪的刀片电池早已成为比亚迪新能源车的一张名片,获得了许多消费者的关注和喜爱,所以关于刀片电池技术在此也不再赘述。

而比亚迪针对DM-i超级混动车型,还专门研发了功率型刀片电池。这一全新的脉冲自加热技术,基于主动控制电芯高频充放电次数和功率,使得电芯内部产生热量,达到自加热效果,在冬季寒冷的东北地区也可使用。

传统混合动力电池容量仅有1度电左右,只能在0.5度电的范围内做调度。DM-i超级混动专用功率型刀片电池容量最小也有8.3度电,至少可在4度电的范围内做调度,能够充分储存系统的串联发电和能量回收电能,即使在匮电情况下,也能实现超过80%的电驱动占比,城市工况的电驱动占比近乎100%。

不仅如此,DM-i超级混动专用刀片电池也通过两次密封,让整体安全更进一步。专用刀片电池采用串联式电芯技术,即一节刀片电池内有多节卷绕电芯串联而成,卷绕电芯采用软铝包装形成一次密封,刀片电池采用硬铝外壳包装形成二次密封,安全等级大幅提升,并可以通过对安全性能要求十分苛刻的“穿刺”测试。

通过不断地自主创新,专用功率型刀片电池在高安全、长寿命的基础优势之上,还拥有了大容量、长续航、直流快充、不惧寒冬等亮点,也让DM-i超级混动在综合性能层面,足以碾压所有竞品生产的PHEV车型。

大师观察

从2004年启动相关新能源车型的研发,到2008年成功推出全球首款正式量产的插电式混动汽车——F3DM。再到如今搭载刀片电池技术、DM-i超级混动技术的王朝系列车型,比亚迪DM技术经过十余年进化,从电机、电池、电控、IGBT功率半导体,再到纯电动车专用平台,让比亚迪几乎掌握了新能源车全产业链的核心技术,也积累了大量经验和专利,这都是其他车企无法比拟的,甚至是特斯拉。所以,我们有理由相信,以比亚迪为代表的中国汽车品牌,有朝一日也会成为像丰田、大众一样的全球知名汽车品牌。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)