更能跑但是更难修!这样的车你愿意要吗

阻碍电动汽车发展的瓶颈不是电机以及电控技术,而是电池性能。以目前来讲,动力电池的性能指标满足不了消费者对车辆要求的原因主要是从燃油车上长续航和电动车的差距上;科技在进步,车辆续航却倒退,该如何是好?

如何提高性能?其一、利用轻量化材料,通过降低车辆的自重来达到更长的续航目的;其二、通过对电池技术的提升,提升能量密度。而提升电池性能是最简单有效,也是最直接的手段,相比起整车的轻量化,提升电池包性能可以说是立竿见影,而且不需要车厂等多方面配合即可达到目的。

这也是为什么电池技术高速发展的原因,在近几年,电动汽车迅速从磷酸铁锂电池过渡到三元锂电池,并发展至如今最新的镍钴锰以及镍钴铝等不同材料的三元锂电池。但目前电池技术的继续提升似乎遇到瓶颈,想要继续往上提升电池能量密度,取消电池模组是其中一个办法。

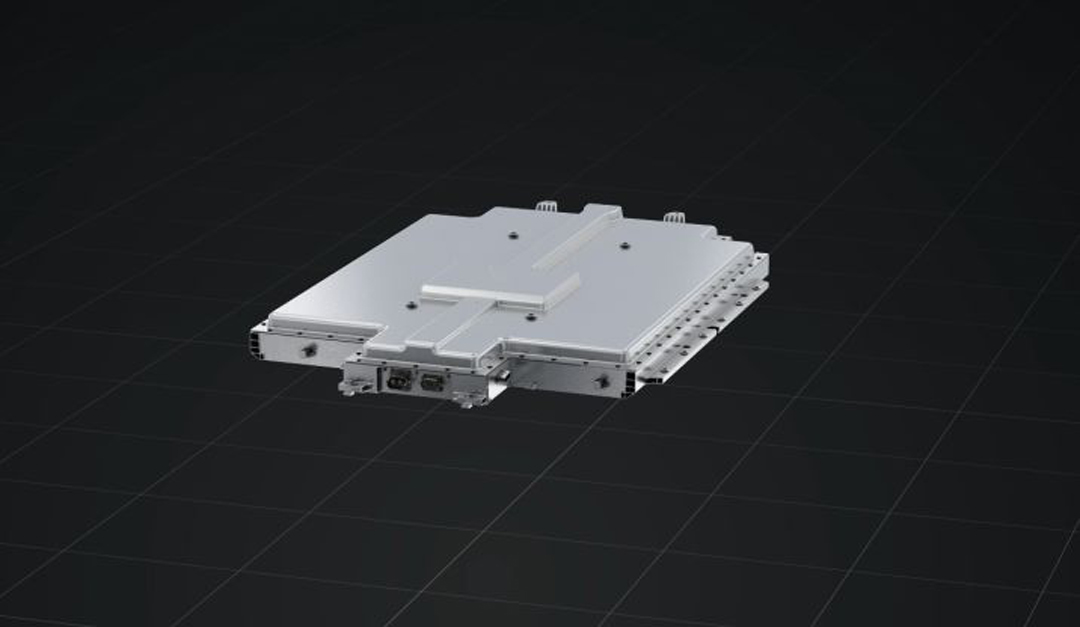

在2019年法兰克福车展上,宁德时代推出了全新的CTP高集成动力电池开发平台,其最核心的技术是将电芯直接集成到电池包,无需电池模组。其实,宁德时代并非国内第一个发布CTP技术的企业,在7月9日蜂巢能源就发布了该技术。

电池模组是什么?为什么电池要模组?

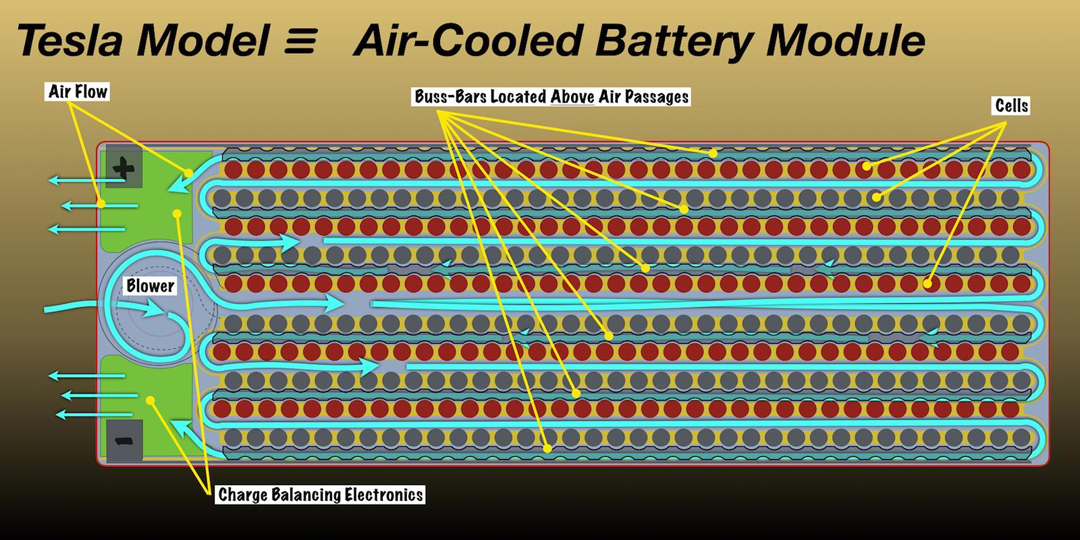

模组,就是将一部分零部件构成一个模块,通过不同模块之间的协同合作达到共同目的的东西;在电池包领域,电芯、导电排、采样单元以及一些支撑结构集成到一起叫一个模块,也叫模组。

早期的电池包使用圆柱形电芯,这种电池生产工艺成熟,自动化程度高,成本较低,但是这种电芯直接组装在电池的内部,装配的难度会增加,所以这就需要分组来控制。此外,模块化设计对于后期维修有积极作用,任何一个模组出现故障或者短路,可以实现更换单个模组,节省后期维护成本。

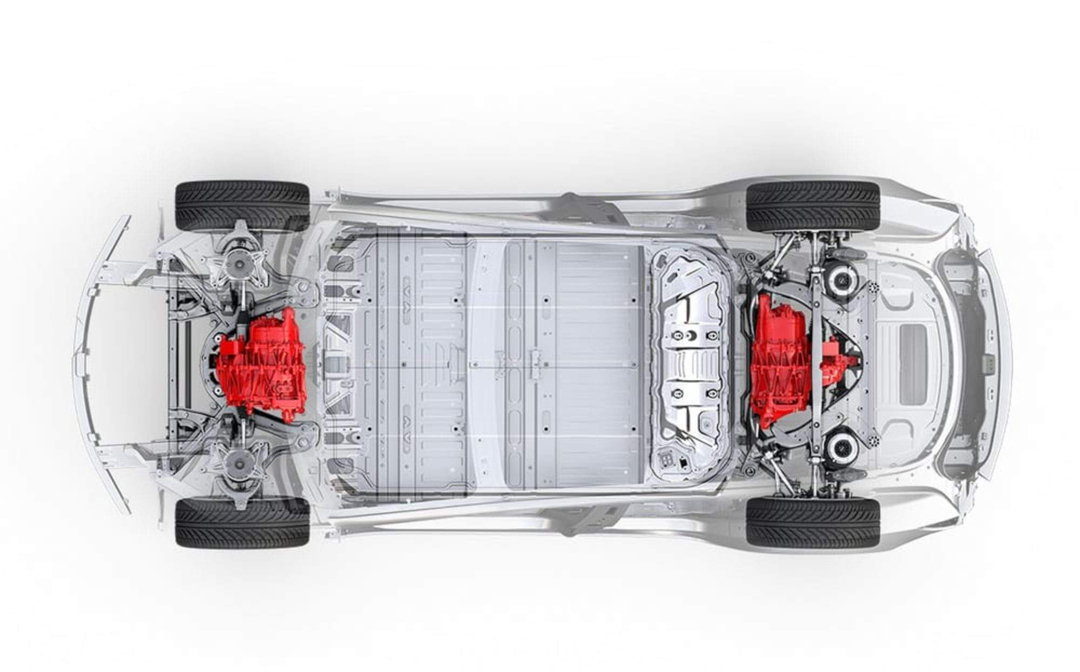

虽然模组有各种的优势,但模组会让单位体积下的重量增加,附加零件也会随之增多,这样不利于控制电池包的制造成本以及重量优化。以特斯拉为例,最初特斯拉使用10多个模组作为管理电池的手段,而如今Model 3上仅使用4个大尺寸模组,有效减少冗余零部件,同时降低了成产成本。

CTP技术有什么优势?

根据宁德时代的数据显示,无模组电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%,电池包能量密度提升了10%-15%,可达200Wh/kg以上。

而蜂巢能源的数据显示,与传统590模组相比,CTP第一代减少24%的零部件,第二代成组效率提升5%-10%,空间利用率提升5%,零部件再减少22%。

由以上两组数据可知,无模组电池包在减少零部件、提升能量密度以及降低故障率方面确有成效,不过需要注意的是取消了电池模组以后,对于电控、冷却的要求会更加严格。无模组的另一优势在于生产流程的简化,传统技术的电芯通过一定框架结构组成模组,模组下线检测,然后进行储存、转运,如果电池包和模组不在同一厂区,还需要额外的储存、进货检验、上线检测等流程,增加的工序无疑增加了人力、物力以及设备等额外成本。

无模组方案可以缩短生产线长度、减少运输、生产过程中的“无用功”,同时减少了传统模组的边框焊接工艺,进一步降低了电池组生产成本;并且同一地方生产,组装电池,其成品率也会更高,侧面降低了生产成本和技术难度。

如何控制电池的安全性?

传统电池包中,模组之间存在一定距离,可以用作散热,同时模组本身也有隔热设计,对单体热失控产生的气流、热量以及喷发的导电物质采取了针对性的措施,对热失控有一定抑制作用,这正好是CTP优势所在。

早期模组采用磷酸铁锂电池构成VDA规格长度355mm的模组,由于其稳定性较高,并未考虑预留足够隔热间隙。后期类似大众MEB规格长度590mm的模组,但由于规格影响,电芯之间的隔热缓冲材料就受到了限制,只能寻求一些小尺寸、高性能的材料,这样做,成本自然会上涨。相对而言,无模组设计因为减少了一些零部件,有较大的间隙空间,可以给电池包带来更多的空间布局隔热材料,从而实现降低成本的目的。

无模组电池包寿命如何?

对于三元电池来说,传统模组有预紧力设计,来保障电池的寿命;无模组的设计增加了预紧力设定的难度,对于电池寿命是否会有影响?

答案是否定的,根据蜂巢技术人员表示,蜂巢的CTP在集成技术结合了传统模组的集成经验,直接通过箱体对电芯施加一定的预紧力,同时允许电芯适当膨胀,使得集成对电芯寿命的影响得到改善。

售后维护成本如何?

传统电池包内部有模组,出现问题的时候可以通过更换电池模组解决问题,但是无模组设计的电池无疑是增加了维修的难度,整包替换的话成本会十分高昂。此外,无模组电池的维修不是一般4S店能够解决的事情,大概率要退回电池厂家维修,一来二去,时间成本需要权衡。

蜂巢能源表示,他们的CTP技术已经考虑过这个问题。一方面,通过严格的工艺控制保证电芯的一致性来降低故障率;另一方面,他们的CTP在一定程度上可以实现电芯的拆卸,方便维修和梯级利用。

也就是说,无模组设计在售后维修以及梯级利用是一个难题,虽然说可以通过各种技术手段来尽量降低电池的故障率,但是用户使用场景各不相同,实验结果毕竟只是实验结果,对于真正落实使用,还有很多问题需要解决。

无模组电池包技术作为新兴电池技术,有着高能量密度、低成本、高安全性等特点,但同时存在着维修困难、技术要求高的弊端。但在今时今日这个环境下,些许能量密度的提升都是对车辆的帮助,在压榨电池的性能上,每个厂家都锲而不舍,为的就是能够追赶上燃油车的续航里程,这是不是一种畸形的竞争?电动车是不是永远不如燃油车?相信每个人心中都有自己的答案。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)