探品质之源 走进东风风行景逸X5生产地

凤凰汽车·探秘主机厂 东风风行商用车MPV在不少消费者心中留下了扎实可靠耐用的良好形象,对于风行乘用车来说,景逸系列的出现也引起了很多人的关注。东风风行率先进入了2.0时代,每一款产品都拥有高颜值、高品质、高可靠的“三高”标准。而作为东风风行2.0时代的首款精品力作,全新景逸X5更是通过先进的工艺,实现不输合资产品的高品质。8年16万公里的质保更是让我充满好奇,是什么给了全新景逸X5如此的自信,敢于提出这样的超长保修呢?欲知原因,随我一起走进东风风行景逸X5的生产基地——柳汽。

本次重点参观的是乘用车基地二期,也是全新景逸X5的诞生地。它于2016年10月工程竣工,年产能将达到40万辆,为东风风行的快速发展打下了坚实的基础。来到乘用车基地,整座工厂规划有序,冲压、焊装、涂装、总装四大车间严格按照经纬线整齐划分。

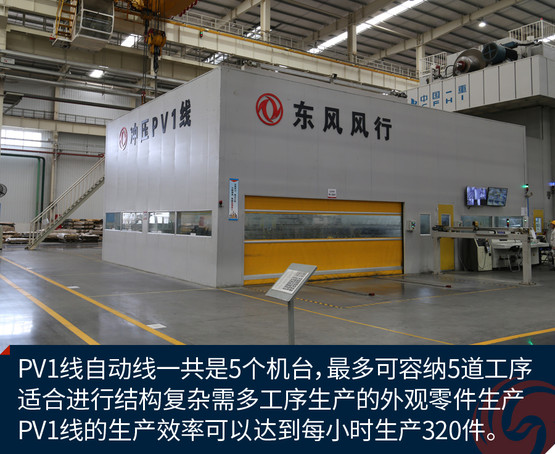

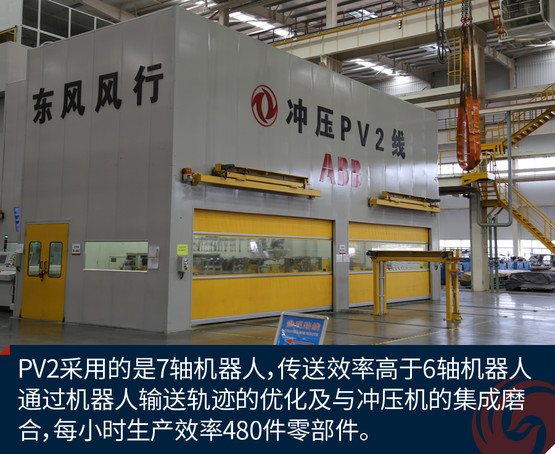

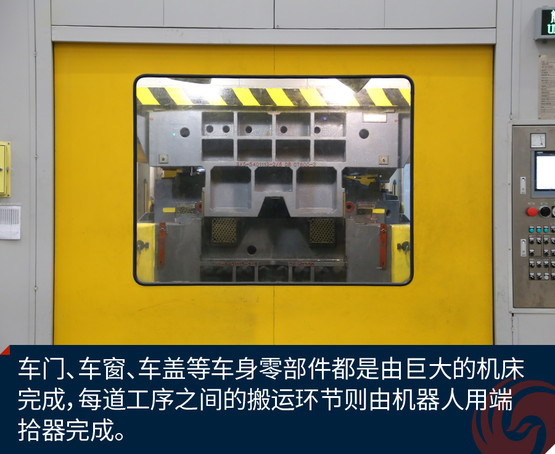

1、冲压车间

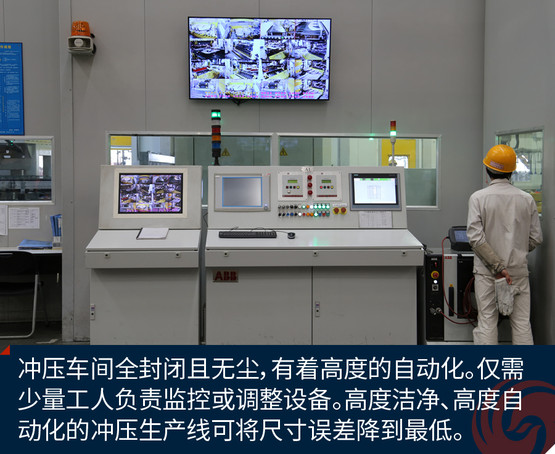

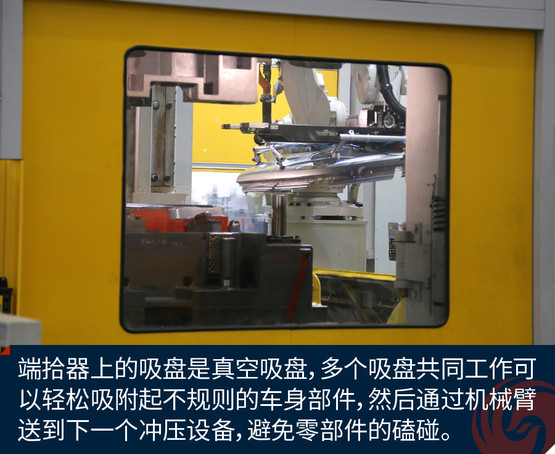

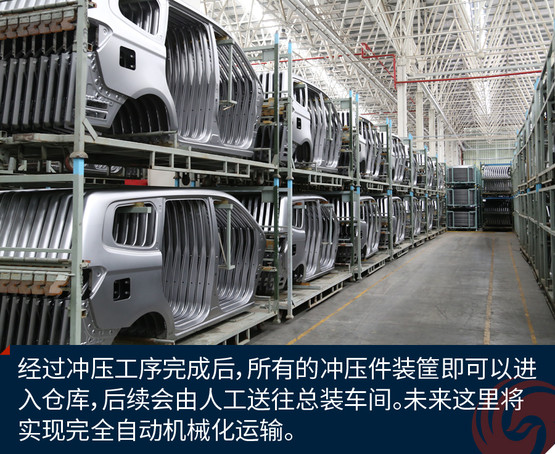

冲压车间全封闭且无尘,有着高度的自动化。冲压程序采用6轴7轴机器人自动冲压,仅需少量工人负责监控或调整设备。高度洁净、高度自动化的冲压生产线可将尺寸误差降到最低,并大幅提高生产节拍。

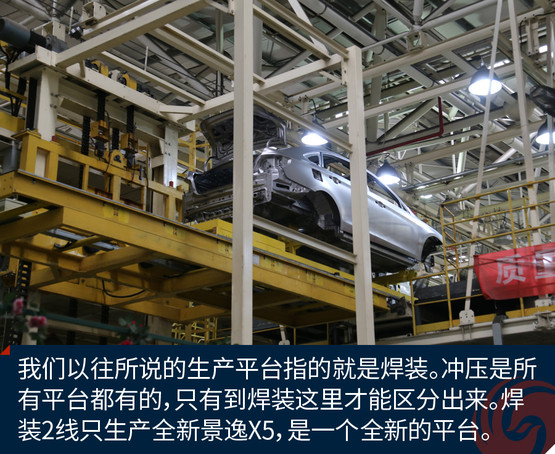

2、焊接车间

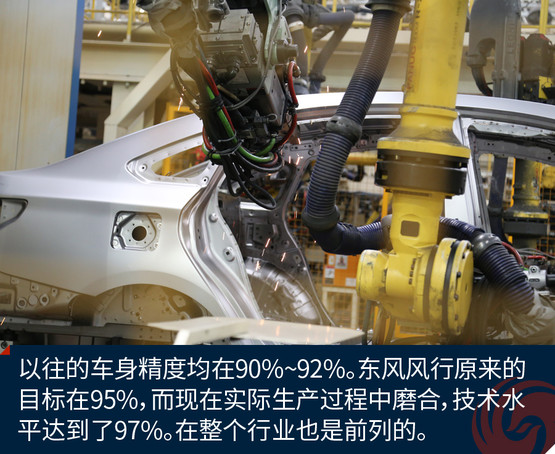

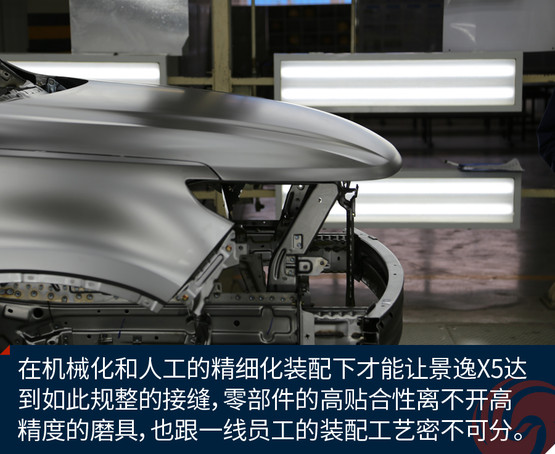

焊装车间的自动化率更是达到100%,整个车身全部由机器人焊接完成,最大限度地提高了焊接质量。同时,率先应用的激光拼焊技术是焊装车间的一大亮点。不仅能提高了车身的抗疲劳性、抗冲击性以及抗腐蚀性能,也使零部件贴合精度控制到2mm以内,整体车身尺寸精度达到97%,在行业中具有较高的水平。

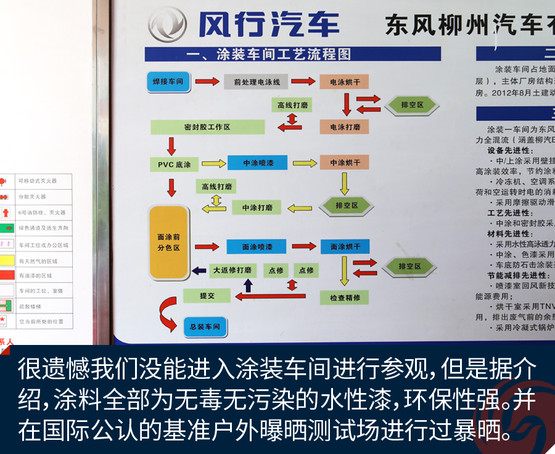

3、涂装车间

先进的ABB自动化涂装机器人多为高端合资和进口企业采用。从里到外的防腐防锈电泳漆、增强色漆附着力的中间漆、呈现缤纷色彩的色漆以及起保护作用的清漆的四层涂装,质量更出色,且全部为无毒无污染的水性漆,环保性强。

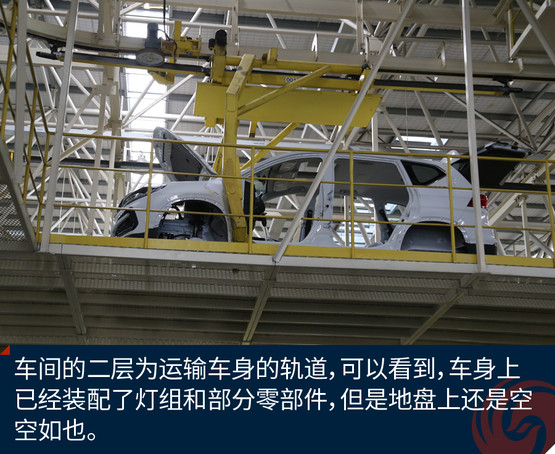

4、总装车间

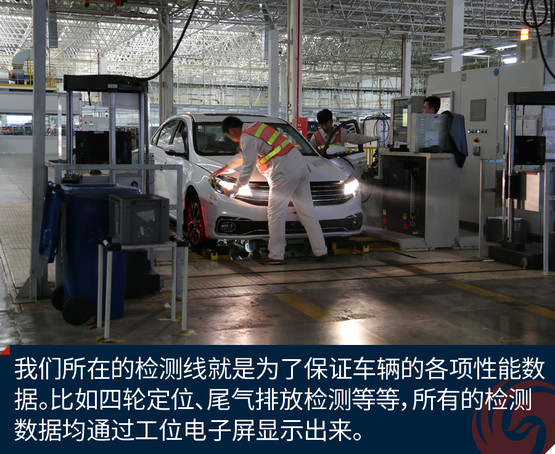

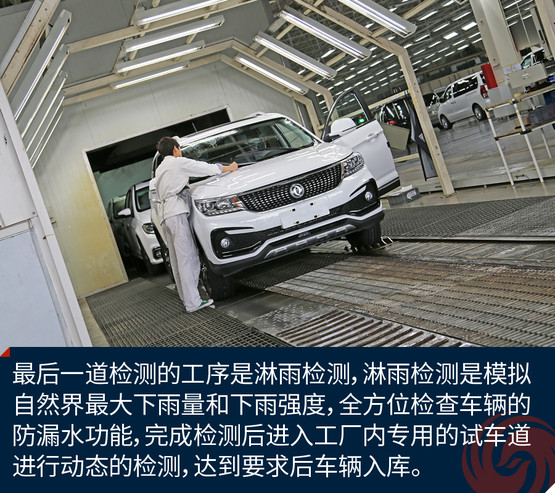

物料输送采用AGV自动小车集配指示系统,由机器人自动扫码配料,并引入防错防误技术,最大程度减少人为缺漏,大幅提高装配质量。

总结:

工欲善其事,必先利其器。景逸X5的生产车间让我对这句话有了更深刻的理解,整个工厂的自动化程度之高,生产精度之高确实让人刮目相看。这也是东风风行持续践行“品质向上、品牌向上”发展战略的成果,这次见证了高品质的全新景逸X5的诞生过程,让我对景逸系列车型在市场上的表现有了更多的期待。

.png)