要平顺还是要迅捷,问问液力变矩器吧!

为什么总是说AT变速箱比AMT以及DCT更加平顺?为什么跑车又往往更青睐DCT而不乐意用AT?为什么有的车嗷嗷叫却跑不快?这一切的一切都起源于变速箱中的一个部件:液力变矩器。这篇讲堂就来详细讲一讲液力变矩器。

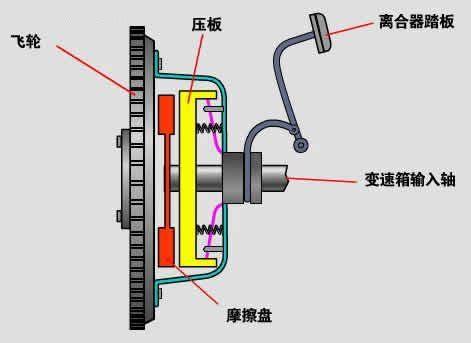

手动挡的车都需要踩离合器,而自动挡就不需要了,但既然仍然必须有一个间隔发动机和传动系统的装置,液力变矩器在动力传动系统便起到了传统离合器的作用。并在此基础上,比起传统的摩擦片结构的离合器多了一个变速变矩的功能。

☆离合器的分类

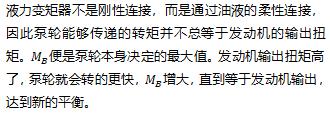

汽车上用的离合器主要有两种,第一种是依靠膜片弹簧压紧/分离摩擦片,依靠摩擦片之间摩擦力传递动力的膜片式离合器。摩擦片压紧之后,动力传递是刚性的,发动机本身的不平顺都能够被传递,同时半联动状态的颤动无法避免。另一种就是依靠液压油传递动力的液力变矩器,因为负责传递动力的成分是液体,因此发动机飞轮与变速箱输入轴之间的连接是柔性的,没有了膜片式离合器摩擦片接合时的冲击,也消除了发动机本身的振动与不平顺。

☆液力耦合器

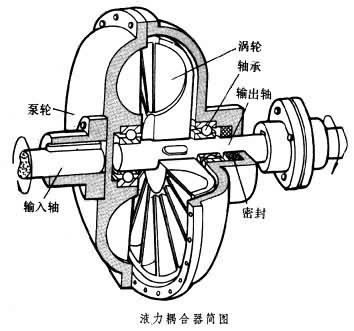

在谈液力变矩器之前,让我们先来认识一个它的兄弟,液力耦合器。液力变矩器是在液力耦合器的结构基础上增加部件发展而来。

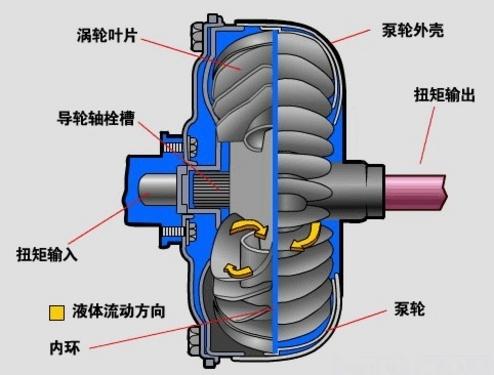

小时候都玩过风车吧,拿着小风车放在电风扇前边,风车也会被吹的转起来,电风扇转越快,风车也会转的越快。液力耦合器就是这个原理,只不过吹的不是风,而是油。液力耦合器最主要的部件是泵轮和涡轮。两者长得差不多,都是一个碗里边插着许多叶片,而泵轮和涡轮之间则被油液填满。

泵轮

涡轮

泵轮就是那个电风扇,而涡轮则是小风车,泵轮连接发动机飞轮,涡轮连接变速箱输入轴。泵轮搅动油液,油液旋转,被甩向外侧,冲击到涡轮的叶片上,带动涡轮转动,并回到内侧流回泵轮,形成循环。油液在液力变矩器中有两个方向的旋转,一个是从泵轮-涡轮-泵轮的旋转运动,另一个就是绕着轴的旋转运动,呈螺旋前进。

正因为需要油液“冲击”,所以液力耦合器如果需要传递力矩,泵轮就必须比涡轮转的更快。而转速差越大,液力耦合器传递的力矩也越大。但是,液力耦合器的特点就是有一说一,发动机的扭矩多大,传递出去的也就只能有这么多。

这就意味着,液力耦合器的损耗很大。液力耦合器的传递特性是,损失转速,传递的力却同样大。我们知道,功率等于力矩乘以转速,经过液力耦合器的中转,功率自然损失,而且发动机输出的扭矩越大,转速差越大,损失的功率也越多。

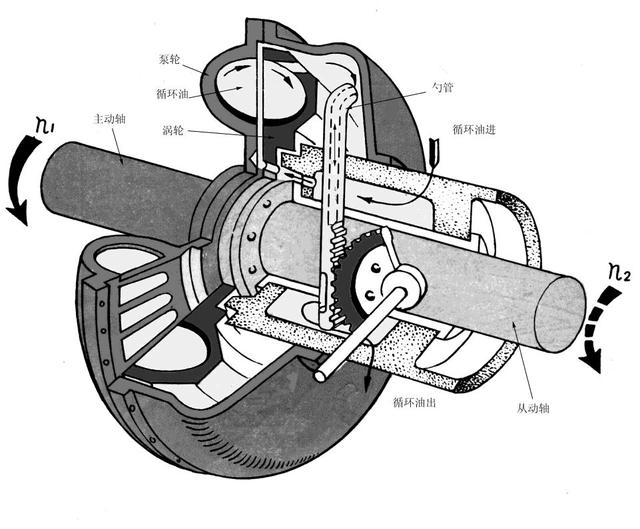

☆液力变矩器的结构

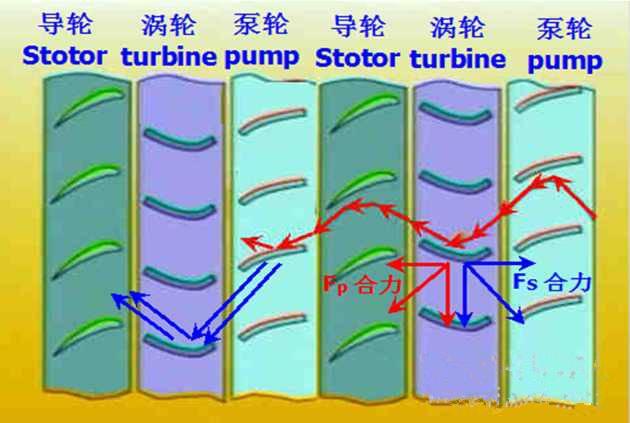

液力变矩器的结构是在液力耦合器的基础上增加了一个导轮,比泵轮和涡轮要小一号,位于两者包成的容器内部。导轮是固定不动的,因此也被称为定子(stator)。

如下图,泵轮作为主动轮,叶片推动油液冲击到涡轮上,产生了Fp红色的力,之后经过涡轮叶片的导向,油液变换方向继续流向固定的导轮,冲击在导轮叶片上,产生反作用力Fs蓝色的力。

最终,涡轮作为从动轮受到的力是Fp和Fs的合力,只要油液冲击方向合理(叶片及转速差合理),该合力可能大于泵轮的输入力矩。液力变矩器也因此拥有了降速增扭的能力。

☆以什么规律来降速增扭呢?

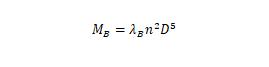

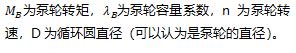

先不考虑涡轮导轮,单独考虑作为液力变矩器输入的泵轮,泵轮的输入特性,也既泵轮能够被加诸的负载公式为:

泵轮的输入转矩与泵轮结构,泵轮的转速和泵轮直径相关。这很容易理解,想想一下,用扇子扇风,扇地越快,扇子越大,风越大也越费力,风对应了泵轮的输出,而手上的力对应了发动机的输出,“快”和“大”对应了泵轮转速和泵轮直径。

至于泵轮容量系数大致包含两块,一个是泵轮叶片本身的设计,另一个是油液的性质。前者可以这么理解,扇面迎风,风大且劲,扇面顺风,只听嗖嗖;后者,在水里迈步和在路上自然有很大区别。(此外,还和转速比有一定关联)

因此,也就能够理解为什么起步要吊转速,除了让发动机处于最大扭矩输出区间之外,还需要让液力变矩器的泵轮也达到一定的转速,提高输入转矩,从而提高输出转矩。而吊转速也不会特别高,一般3000rpm左右,也是两种原因结合,第一自然是保护,由于车辆不动,发动机输出的能量全部被转换为油液的热量,另一方面也是因为泵轮上的扭矩已经足够大了。

再进一步,对于液力变矩器的测试中有一项就是吊转速,如果发动机转速过高,代表着液力变矩器的输入特性已经被破坏,扭矩容量过小。该去检查是不是油液出问题了。

输入有了,再看输出,液力变矩器的输出特性主要关注三点:转速比(涡轮和泵轮转速之比),传动效率,变矩系数(涡轮输出和泵轮输入扭矩之比)。

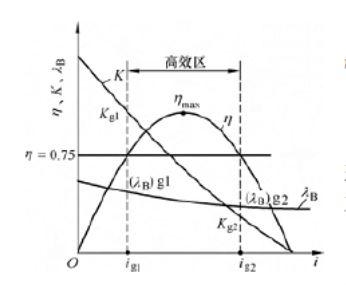

图中横坐标转速比是液力变矩器传力的基础,随着转速比的变化,其他特性都会发生较大的改变,转速比为0意味着涡轮转速输出为0,最右侧交点为转速比=1,意味着涡轮和泵轮转速相同,0-1之间为液力变矩器的工作范围。

先来看那条一泻千里的K线,K为变矩系数,可以看到,随着转速比的提高,变矩系数急剧下降。在转速比为0时,变矩系数最大,大于1,具体数值和液力变矩器设计及油液性质有关。因此,在起步阶段(转速比为0),液力变矩器能够将发动机输出的扭矩放大,所以比起有一说一的摩擦片式离合器,采用液力变矩器能够明显改善起步能力。而当转速比接近1时,液力变矩器的传力能力会降至0,由于正常行驶中需要克服行驶阻力,因此液力变矩器的泵轮和涡轮之间总是存在转速差。

再看抛物线η,代表效率,效率随着转速比先提高后降低,不仅低转速比时效率较低,在高高转速比,也就是低负载巡航阶段效率也会有较大的下降。高于0.75便可称为高效区,也是液力变矩器的一般工作区间。但液力变矩器的最高效率点一般也不会超过0.9。也就是说,在车辆驱动过程中,发动机功率会有接近四分之一损失在液力变矩器上,相比之下,传统摩擦片式离合器的效率一般在0.95以上。所以采用液力变矩器的AT往往比双离合或者MT更费油。

但是,真实生活中,AT变速箱虽然会更费油,但差距并不大,并没有液力变矩器与摩擦片式离合器效率的差距那么大。这是因为现在车上用的液力变矩器并不是单纯的液力变矩器,还有更多的机械结构实现更好的性能。这边说两种:

第一,可以看到,液力变矩器在高转速比时传力特性较差,甚至低于1,也就是发动机输出100Nm,而经过液力变矩器之后只有了50Nm,而且,不像齿轮传统,减扭的同时会增速,液力变矩器在高转速比时仍是降速,减扭降速因此效率直降。

造成这种现象的原因在固定的导轮,虽然上文介绍了固定的导轮让油液冲击时提供了一个反作用力,使涡轮上的力为泵轮+导轮反作用力>泵轮,但对于油液的冲击方向和叶片设计有严苛的要求。当转速比提高,油液的冲击方向会有所改变,反而冲击到导轮叶片的背面,如此涡轮上受到的力是泵轮-导轮反作用力<泵轮。

在这种时候,反而液力耦合器的特性(降速但不减扭)会更好,因此,通过增加一个锁止离合器,在低转速比阶段固定导轮呈现增扭的液力变矩器特性,在高转速比阶段,松开导轮使其能够自由旋转,这时便呈现液力耦合器特性。

第二种方法则是很多车企都会宣传的液力变矩器锁止技术,比如马自达创驰蓝天技术、丰田Direct Shift技术等。既将泵轮和涡轮通过机械固连,从油液的软连接变成硬连接,发挥的性能与摩擦片离合器无二,传递效率提高,但可能存在的缺点也和摩擦片式离合器一样,另外液力变矩器的锁止由于结构关系,能够承受的扭矩必然不如摩擦片式离合器,无法用于急加速等大扭矩输出工况。因此,何时锁止,保证液力变矩器原有平顺,增扭优点的同时,如何扩大锁止范围等等,是当前AT的发展方向。

有些老款自动挡车型,在锁止方面做得不到位,就会出现以下情况:急加速时发动机转速迅速升高,但是车辆却没有与发动机转速匹配的加速感。另外,很多平顺性也会导致车辆对于发动机的响应速度变差。迅速踩-收-踩-收逗弄油门踏板,就算发动机能够跟上,但液力变矩器也会将其吸收,将三角波变成正弦波。因此,大部分性能车都不倾向于使用自动变速箱,

简单的优劣总结

优点:

1.增扭,更易起动

2.软连接,消除发动机的振动,更加平顺

缺点:

1.效率低,不省油

2.传动不直接,动态响应较差

本文作者为踢车帮 陆思灏

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)