这颗螺栓吊起的,不止是10吨重房子,更是吉利的企业担当

164g螺栓吊起10吨房子,成功了

一颗螺栓有多大能耐?前段时间吉利通过一次挑战,展示了一颗螺栓的实力。具体挑战的内容,是用一颗螺栓,吊起重达10吨的房子离地2米,并停留了5分钟。而用于挑战的螺栓,来自一辆经过5万多公里极限测试的豪越试验车,而且是用于受力较为复杂的副车架位置。

164g螺栓挑战吊起10吨重房子,成功了。

技术人员从豪越试验车的副车架上卸下挑战用的螺栓。

在挑战过程中,螺栓的实际最大负载超过了10.5吨。挑战的最终结果,是成功的。再次卸下螺栓,发现没有出现任何变形和磨损。

挑战过后,螺栓完好如初,没有发生变形和磨损。

此次挑战试验采用的螺栓,该螺栓自身重量为164g,强度为10.9级。表示其公称抗拉强度达1000MPa级,公称屈服强度达1000×0.9=900MPa级。通过公式计算,这颗M14螺纹的螺栓要吊起10吨的重量,其实并不困难。但是别忘了,这可是一颗经过高强度耐久试验后的螺栓,而非全新零件。从这颗小小的螺栓,足以看到吉利豪越过硬的品质。

强度等级为8.8级以上的为高强度螺栓,此次测试的螺栓强度等级为10.9级。

你知道吗?螺栓真的很重要

对车辆部件有过拆装经验的人或许都知道,螺栓、螺帽、螺丝这类紧固件的质量,很大程度上决定着一辆车的整体质量。

我对此的理解相当深刻。我自己改装了排气系统的车,在改装半年后的一天,在行驶中突然排气声浪变得巨大无比。当时以为发动机出了故障,马上把车开到附近的汽修店检查。经检查,发现用于紧固改装排气管的那几个螺栓尽数断裂了。螺栓头一侧早已不知所踪,只剩下有螺纹的一部分依旧与螺母连接着。原来,在安装改装排气管的时候,用排气管附带的螺栓代替了原来车上的。

检修的师傅看到这种情况,立刻断定这两颗断掉的螺栓,是改装排气管附带,非原厂配件,由于螺栓的强度不足,并在频繁的冷热交替以及剧烈震动环境中工作,最终发生断裂。正当我叫他帮我重新装好的时候,他只是用普通螺栓帮我装好,并让我回4S店更换原厂的螺栓。

回到4S店,经售后人员报价,两颗螺栓加两个弹簧,材料费已接近100元!4S店的维修师傅拿着原厂的配件向我展示,这颗小小的螺栓价格如此高的原因,包装上赫然印有“MADE IN JAPAN”的字样,同时解释道,这颗螺栓采用独特的材料,同时加工的工艺也不同,非普通国产零件可以替代。

因为是进口件,两颗螺栓加上弹簧,要价接近100元。

螺栓还要进口?

这不禁让我心生好奇,我国作为钢材的产销大国,在2019年粗钢产量达到9.963亿吨,占全球粗钢产量的53.3%。而汽车工业在国内发展多年,早已形成完善的配套产业链,在原材料和生产加工设备都充足的前提下,一颗小小的螺栓居然还需要进口?

为此我翻了一下百度,发现除了汽车行业外,国内还有许多行业仍需依赖进口螺栓,且需求量逐年增长。根据中国海关数据显示,2017年全年我国紧固件出口总量约为290.9万吨,同比增长5.82%;出口金额约50.5亿美元,同比增长11.2%。而同期我国紧固件进口总量约为32.3万吨,同比增长6.25%;进口金额约为31.2亿美元,同比增长6.12%。

从数量上看,我国紧固件出口量是进口量的5.76倍。然而,出口的贸易金额,仅为进口贸易金额的1.56倍。这意味着,国内出口的紧固件,大多为廉价的产品,而进口的紧固件价格更高。

我国出口的紧固件数量虽大,但单价远不及进口件。

进口紧固件单价高,显然并非由于生产加工过程中的人力成本更高,而是其技术含量高,具有不可替代性。在某些高端应用场合,对紧固件的耐腐蚀性、强度、拧紧扭矩一致性等技术要求相当严格,而满足技术要求的紧固件多由外国企业生产,如号称永不松动的日本Hard-lock防松螺母,这种拥有独特的设计,能够在振动情况下,有效防止螺纹松动。

日本Hard-lock防松螺母。

基础研究才是核心竞争力

导致这一现象的,归根到底是我国在过去很长一段时间里,基础研究相对薄弱。基础研究,是整个科学体系的源头,近代科学革命以来,基础研究在科技进步和经济社会发展中扮演着至关重要的角色,所有领域的技术创新,无不依靠强大的基础研究作为支撑。

基础研究的发展,最不可缺少的是资金投入。回顾过去,许多国家都采用“技术不够金钱来凑”这种方式来加大基础研究投入,从而完成产业技术的追赶。例如日本全社会研发强度在50年代中期达到1%的时候,其基础研究占R&D经费(社会研究与试验发展经费)比重达到20%,甚至在1965年达到了30.3%。韩国在1983 年全社会研发强度为1%的时候,其基础研究占R&D经费比重为18%。

而在产业技术取得领先后,更需要重视基础研究,才能确保领先地位。因此,先进国家对于基础研究的投入,长期以来均稳定增加。比如美国人均GDP在上世纪七十年代末达到10000美元,基础研究经费投入在较大的基数基础上,一直保持较高的增速,大致保持每10年经费翻一倍;日本在1981年跨越人均GDP 10000美元关口,在已成为世界基础研究经费投入第二大国之后,到1995年基础研究经费投入又增加了4-5倍,快于同期其他国家的年均增速。而目前,发达国家基础研究投入在全社会研发经费配置中的比例普遍稳定在15%-25%。

为确保基础研究拥有充足的经费,光依靠政府研究机构的单方面投入,显然是不够的,还需要高等学校和企业的共同参与。目前,美国、法国、意大利、英国等多数发达国家的高等学校是全社会基础研究活动的主要执行部门,高等学校支出的基础研究经费占到全社会基础研究经费的50%-65%;日本和韩国的企业部门在基础研究活动中具有举足轻重的作用,企业支出的基础研究经费占全社会基础研究经费的比例分别超过40%和55%。在政府机构、高等学校以及企业的共同出资下,就能更好地找准基础研发的方向和目标,从而更好地加快产业技术的发展。

幸好的是,近年来我国为完成产业技术升级,不断加大基础研究的投入,并取得显著成果,中国制造在核心基建工程上已经掌握越来越多核心技术领先权,例如精确到微米的圆珠笔尖,堪比A4指厚度的超薄玻璃、高精度扭矩扳手、5G基站等等。

自主品牌,需要更多的“吉利”

此次中国吉利螺栓挑战的成功,证明了我国也有能力加工生产高强度的紧固件,且质量并不比国外生产的高价同类产品差,从侧面展示了中国在基础研究已经后来居上。可以说,这颗螺栓吊起的,不止是10吨的房子,还是中国制造更加进步的核心技术,更是吉利作为一家中国车企的担当和自信。

为何完成此次挑战的,是吉利而非其它中国品牌。原因是吉利的技术进步更加明显。在过去十年,吉利一直重视技术研发,研发投入平均占营收的5%-7%,与世界豪华车企水平持平,大幅超过了国内其它自主品牌。另外,吉利还创办了用于培养人才的吉利学院,打通了科技端与产业端之间的最后一道屏障。正是高额的研发支出,同时注重人才的培养,吉利汽车在基础研究领域实现了追赶,核心生产技术得到提升。

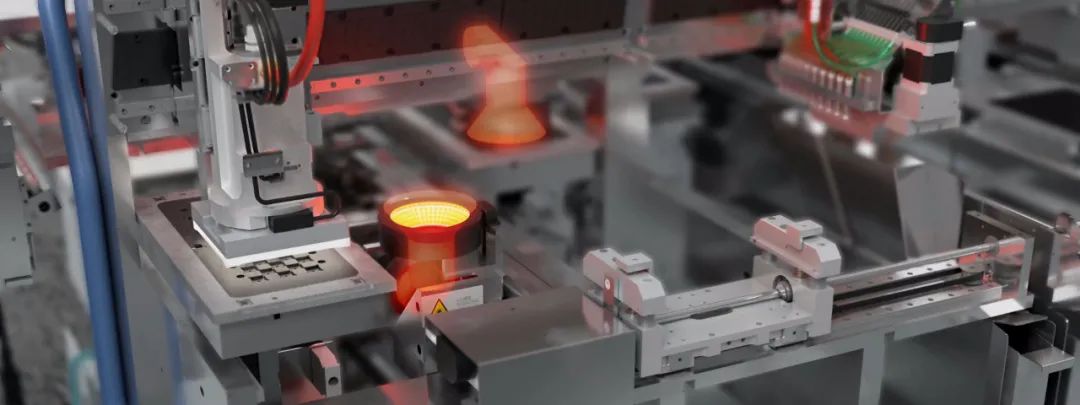

近年来,吉利依靠不断进步的技术,进入到4.0造车时代,在全新的造车模式下,吉利加快了新车推出的节奏,丰富了产品矩阵,引领了消费新需求,加强了品牌竞争力。像吉利这样通过加大研发力度而赢得市场的车企,就目前而言,需要更多。

文 | 波子

(本文仅为作者个人观点,不代表DearAuto立场。)

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)