凤凰网汽车讯 “蔚来不只是服务好,技术功底也非常扎实”,这句话来自蔚来高级副总裁曾澍湘。

自成立之日起,蔚来便一直坚持全栈自研三电系统。据传在蔚来内部有这样一句话:再苦不能苦研发。哪怕是在2019年公司最困难的时候,李斌也坚持把有限的资金优先分配给研发团队。过去的五年里,蔚来在研发方面的投入分别达到了14.65亿、26.03亿、39.98亿、44.29亿、24.88亿。

众所周知,作为电动汽车的动力系统,电驱动的性能决定了整车的动力和续航表现,是各个厂家的技术研发重点。蔚来在2015年便组建了电驱系统的研发团队,投入了大量的研发资金。当然,取得的成果也是斐然的。比如在电驱动系统方面,蔚来已获得及在申请专利215项,其中发明专利81项。

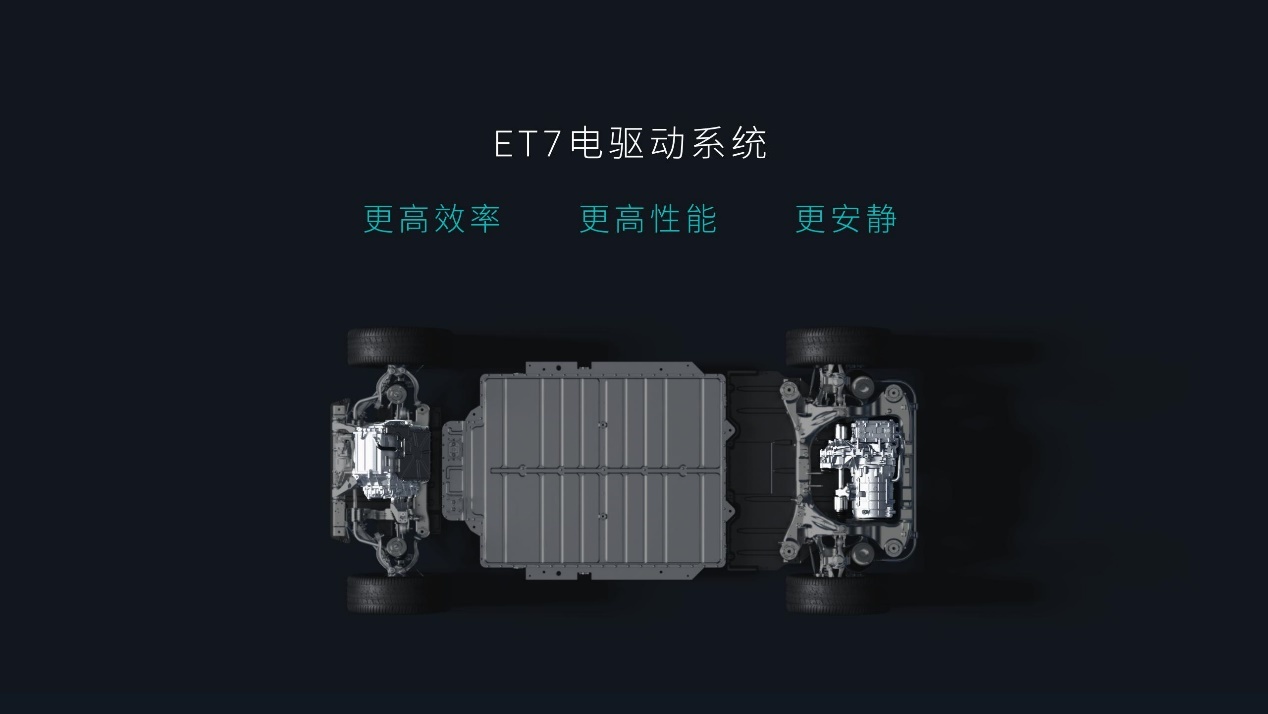

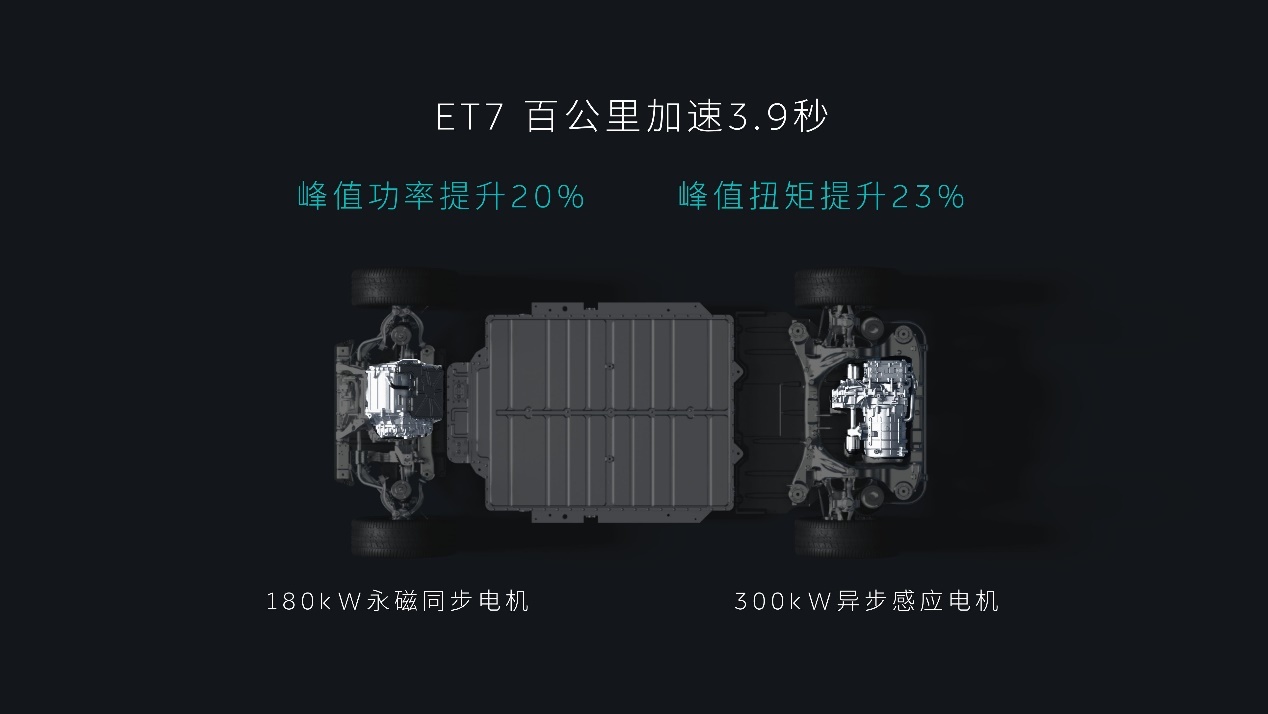

即将在2022年第一季度正式交付的蔚来ET7,搭载了第二代高效电驱平台,蔚来电驱系统与集成部负责人毕路表示,这套电驱动系统具备更高的性能、更高的效率和更好的NVH控制水平。在这套系统的加持下,整备质量达到2.3吨左右的ET7,可以做到3.9秒破百。

这套电驱系统有什么亮点?

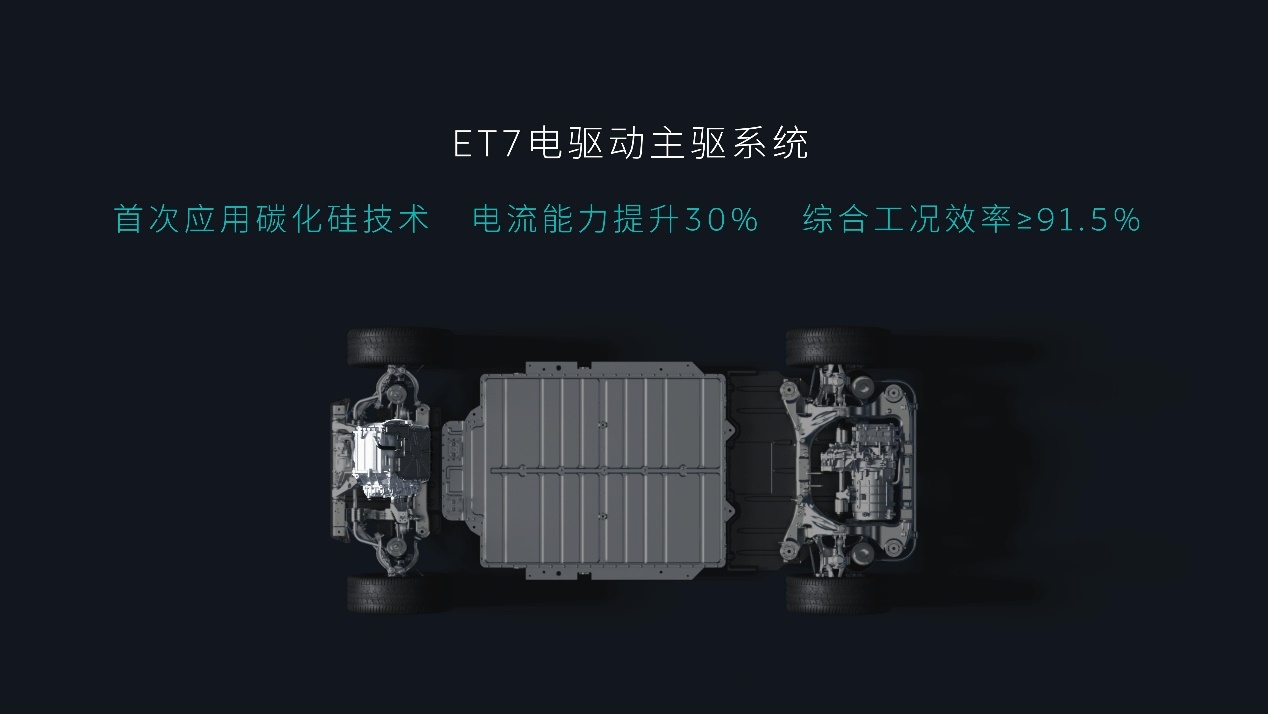

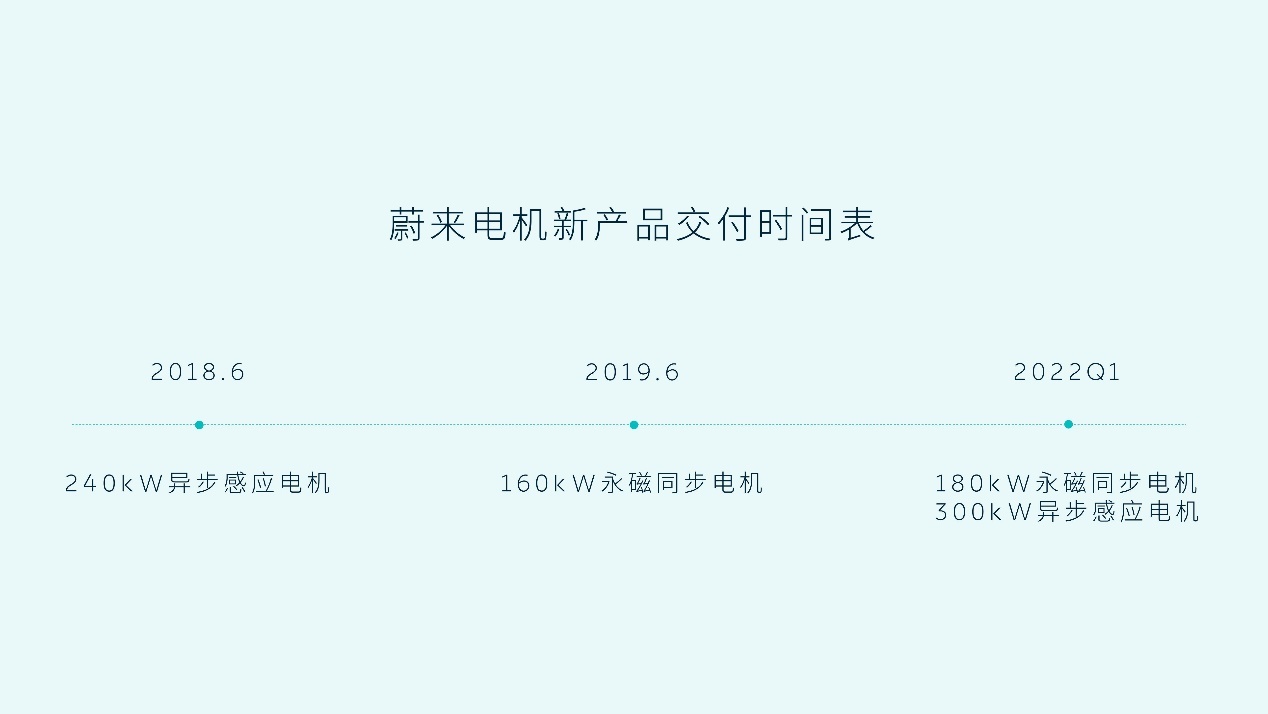

具体来说,ET7在前轴上配备了一台180kW的永磁同步电机,后轴上则安装了一台300kW的感应异步电机。相比上一代产品,功率分别提升了20kW、60kW,峰值扭矩分别增加了45Nm、80Nm。其中,180kW永磁同步电机采用了碳化硅模块,成为该车最大的亮点。

碳化硅(SiC)作为第三代宽禁带半导体材料,具有开关速度快,关断电压高和耐高温能力强等优点。利用碳化硅功率器件设计的电机控制器,能大幅提高永磁同步电机驱动系统的效率及功率密度。碳化硅器件应用于主驱,还能够提升电动汽车的续航能力,使电控系统的综合损耗降低4%-6%。

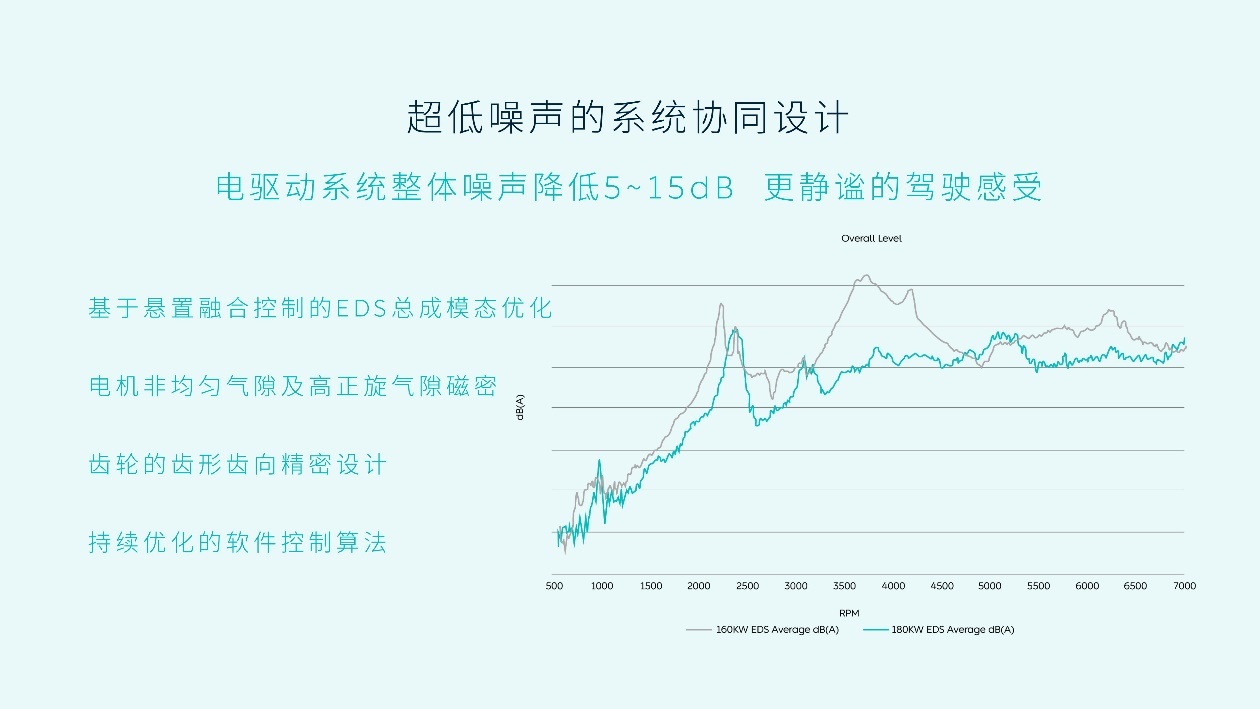

相比于160kW电驱系统,通过悬置融合控制的EDS总成模态优化、电机非均匀气隙及高正旋气隙磁密、齿轴结构优化设计和控制器谐波注入与控制策略的优化,新一代电驱系统在ET7上实现了更好的NVH效果,车内综合工况噪音进一步降低。

此外,由于电池在低温下的性能较弱,蔚来通过优化利用电机的废热加热电池,最大能提供超4kW的加热功率,让电池始终处于最适宜的工作温度,在低温下能够获得更好的性能和续航表现。

这套电驱系统在哪里生产?

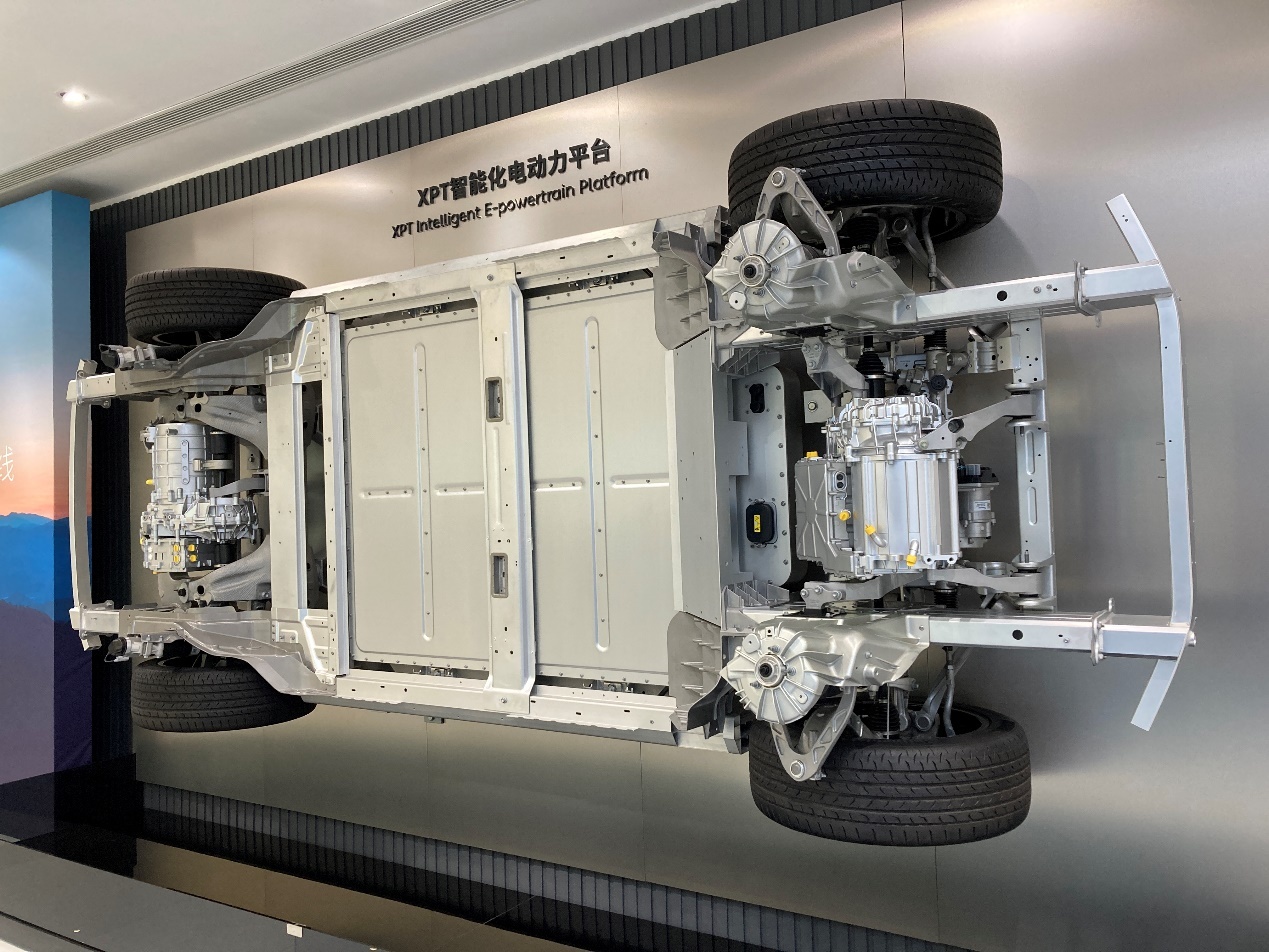

蔚来南京电驱动系统先进制造中⼼位于江苏省南京市经济技术开发区,规划电驱动总成产能32万套/年,是全球极具规模的新能源汽车核心零部件制造基地之一,主要由240kW电驱动系统车间、160kW电驱动系统车间、PEU车间三大生产车间组成。

其中,240kW EDS⽣产车间具备定⼦、铜转⼦、电机总成、电驱动总成完整的制造能⼒,并且配备MES系统,100%追溯原料及⼯艺过程,车间内配备了ABB六轴机器⼈、ABB七轴机器⼈以及AGV⾃动物料拉动系统。

160kW⾼效电驱动系统⽣产⻋间具备电机控制器、电机总成、电驱动总成的⽣产能⼒,同样配备MES系统,且⽬前已拥有⾃动化机器⼈、⾃动化IGBT压接⽣产线和AGV⾃动物料拉动系统。

两个EDS⽣产车间都具备⾼柔性、⾼⾃动化的⽣产能⼒,⼤量世界领先的技术得以应⽤:铜转⼦装配、激光熔焊、车削及动平衡、绕嵌线⼀体化、定⼦电加热浸漆、涂胶以及在线动态性能测试等均采⽤全⾃动化⽣产,配合精准可视化的监控,确保产品品质且全程可追溯。

PEU生产线装配的是电驱动系统的核心部件控制器,产线中最核心的IGBT压接线,自动化程度高达90%,控制器装配线年产量20万台,压接线年产能达30万台,整条线整合了拧紧、压装、泄露测试、电气测试等多种工艺,同时它还是一条柔性化组装线可兼容多个型号产品的共线生产,可以更好地控制生产成本。

自2018年6月开始进行整车交付,到目前为止蔚来已累计生产了30万台电机。按照计划,到2020年第一季度,新一代电驱系统将跟随ET7一同开启交付。在那之后,ES8、ES6及EC6在内的全系车型都将陆续搭载这套系统,进一步提高蔚来的产品竞争力。至于能否对与销量起到提升作用,那就要看ET7能否开个好头了。

凤凰网汽车公众号

搜索:autoifeng

官方微博

@ 凤凰网汽车

报价小程序

搜索:风车价