这是一门始于1909年的艺术,一切始于一名客车制造商的儿子——当年仅为16岁的哈利·j·厄尔(Harley J. Earl),开始搜集洛杉矶北部山区河床上的粘土,并堆砌在木条框架上建造未来主义的汽车模型。

而在这位曾任职于通用汽车的富有远见的艺术家兼工程师、同时也被人们称作汽车设计之父的的带领下。如今的汽车厂商在打造汽车的钢铁车身之前,会先用黏土来制作一款等比例的车身模型,用来与设计师与高管探讨、参照并最终决定一辆车的全部造型设计。

如今,在以Photoshop、Autodesk以及CAD等数字软件的冲击下,当下的汽车设计过程正大幅度被数字技术所占据。同时,在这样疫情导致的海外居家办公趋于常态化的背景下,面对面的造型设计与交流更是会进一步减少。而在这样的双重打击之下,黏土车身模型的存在是否仍为必要?海外的《Road & Track》杂志便受邀来到了捷尼赛思北美分部来一探究竟。

在北美的捷尼赛思设计部门,总经理Hans Lapine是土生土长的底特律人,曾是保时捷的原型模型师的他,所知名的的产品包括956和959。随后,他在在美国担任奥迪和大众汽车的首席模型师长达20年。直到今天,他仍在亲力亲为。

Lapine本人是第三代设计师。他的母亲Jeanette Lapine是厄尔的“设计少女”(Damsels of Design)团队的成员之一,这个傲慢的名字甚至在当时就令女性设计师感到恼怒。而保时捷迷们则会想起Lapine的父亲:Anatole “Tony” Lapine,保时捷924和928便是由他操刀。此外,他还在厄尔的学徒和继任者——比尔·米切尔的领导下与Larry Shinoda合作,设计并完成了1963年的克尔维特Stingray。

在以模型师的身份任职数十年之后,如今的Lapine负责监督大局,并对这一经典模式正变为附属角色的原因有清晰的看法。“黏土模型层是一种信仰”,他淡淡地说。“但再也不是了,尽管它的角色仍然令人兴奋且至关重要。”

当下,捷尼赛思造型设计由陈东(Tony Chen)和克里斯·哈(Chris Ha)为首的设计师们负责,他们的曾在奥迪、大众以及Lucid等公司工作过。而在前宾利设计师李尚烨(SangYup Lee)的全球赞助下,二人分别担任GV80的外观与内饰的创意设计经理。

这些艺术中心学院的校友们证实,不管是在桌面上还是在废纸篓中,手绘的纸质草图仍是设计师灵感迸发的起点。但在纸面和全尺寸粘土车模之间的领域,则几乎全部由数字化技术覆盖。随即,陈和哈打开了自己的Autodesk软件。

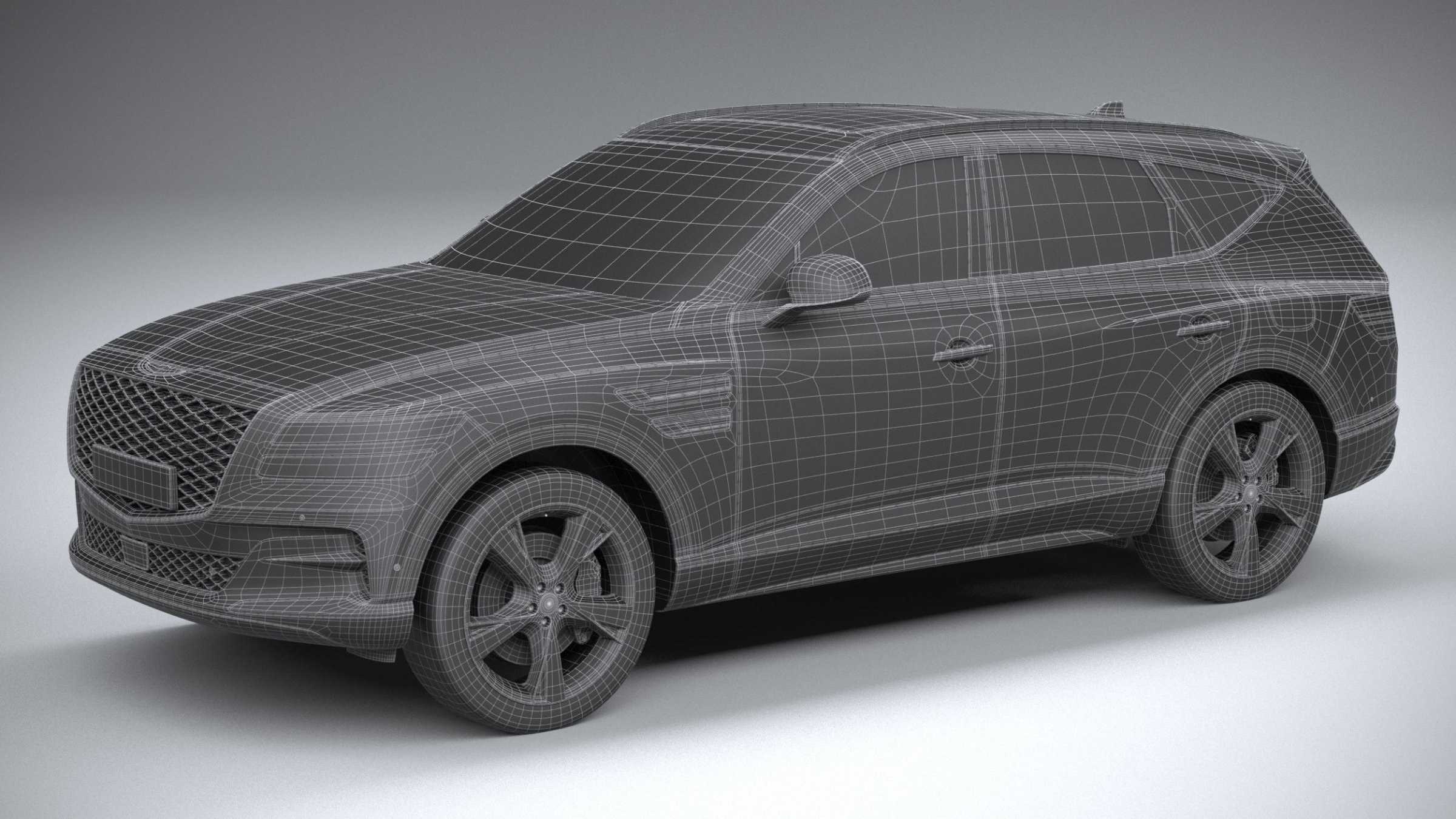

在一个24英尺长,7英尺高超大尺寸壁挂电视上,闪着微光的GV80渲染模型正极具气势的伫立在其中。这样的渲染图足以满足设计讨论以及商业宣传的需要。陈仅用鼠标扫了几下,便修改了背景的光线、车身的颜色以及贯穿车身的抛物线型的腰部。而若想在现实世界用人力来同样的效果,则可能需要花费数月的时间。

Lapine说,在过去,车身模型的每一毫米的变化都需要设计师们用粘土来渲染。一辆全尺寸模型的材料成本可能为2万美元,这听起来或许并不多,但若是一辆车在反复的尝试中最终出现了多达20种的设计方案时。则会变成一个庞大的数字。

此外,以Autodesk为首的数字建模工具的出现,让设计师们可以在全球范围内进行合作与竞争。车身的模型可通过网络轻松地跨越国土,而无需向世界各地运送大量黏土,这极大地节省了高管和设计师们的时间与精力。而如今捷尼赛思的精益设计团队甚至不再制作小比例(在制作等比例前的试做模型)的真实模型了。

接下来,捷恩斯的可视化主管Justin Horton展示了公司正在测试的虚拟现实头盔。将其戴在头上后。虚拟的GV80充满了视野,其后方还有一个忧郁的天空和水的背景。一切看起来都足够真实。在工程师的努力下,不久的将来,甚至可以通过指尖的传感器还原出车身真实的触感。

公司中的传统派则是Genesis的首席模型师Mike Farnham,以及高级模型师、艺术中心学院(ArtCenter College)讲师普Preston Moore。在一块等比例的GV80的分裂模型面前——其中一半在粗糙的背景下呈现出戏剧性的形态,而在未完成的部分,褐色的粘土像奶油糖霜一样坚硬,由人手和奇怪的指纹留下了皱纹——模型在真实与虚幻的一面展现出了鲜明的对比,仿佛从一块粗糙的岩石变成了一辆真正的“汽车”

整个车身并非完全由黏土组成(否则会有数吨重),在聚苯乙烯泡沫板所组成的表皮之下,是由钢铁与木材所组成的框架。在基本成形后,才会将黏土覆盖在车身表面,并逐渐雕琢细节。

上图中的Genesis的模型大师Mike Farnham正用一把真正的牛排刀在一个GV80的粘土格栅上工作。粘土捷尼赛思正在形成。虽然数字工具已经彻底改变了汽车设计,但老式的粘土模型仍是梦想在在三维世界实现的关键。

“实际上,你正在通过自己的双手来将脑中的形象投射在三维世界”他一边说,一边熟练地完善了表面。“但在如今的3D建模、以及VR技术中仍无法完美做到这一点。”

(图中的粘土工具属于捷尼赛思的高级模型师 Preston Moore。这些宝贝们看起来就十分具有年代气息。)

建模工具通常是模型师自制的,非常私人也十分个性化。Lapine把他的工具传给了他的儿子们——一切都整整齐齐的码在一个滚动工具箱里,看起来就像中世纪的外科器械。包括:耙子、金属工具、挖槽工具、矩形花键等。

粘土具有无限的可塑性,可以通过增加或减少材料来修正。成堆的托盘里装着一盒盒的黏土,包装在网球罐大小的圆筒里。成堆的罐装粘土被放在加热机中,并被加热到60℃后。模型师才能轻松地使用它们就行塑形与修改。

捷尼赛思青睐德国品牌Staedtler的Marsclay Medium,每制作一个模型至少需要四个托盘的重量。(据悉福特公司每年要用20万磅这样的黏土)。Farnham曾试图自己制作一个来解开它的秘密,但粘土公司始终小心翼翼地守护着自己的配方。

现在,在这一过程中使用的是一种工业级的橡皮泥造型粘土,其中并没有矿物粘土的成分(硅铝酸盐)。英国巴斯艺术学院(Bath School of Art)院长威廉·哈巴特(William Harbutt)在1897年发明了橡皮泥,以此为学生寻找一种不会随着干燥而裂化的柔韧介质。Staedtler公司的一名代表表示,它主要由石油蜡、颜料和填充物制成。硫赋予粘土独特的造型特性,包括边缘稳定性和层粘着力,以及它独特的气味。虽然Staedtler也尝试用空心玻璃微珠来代替硫,但他承认在性能上还无法达到同样的标准。

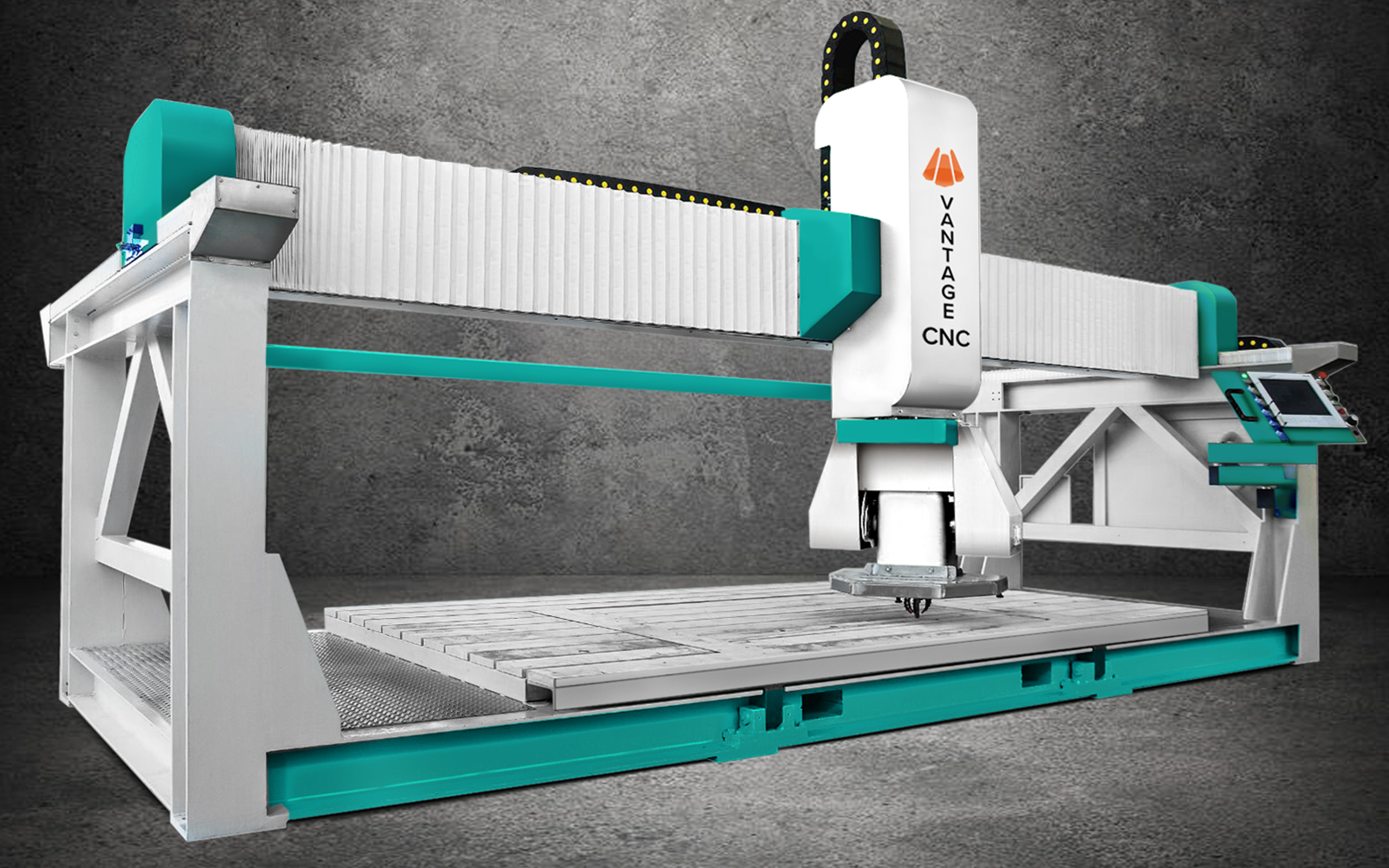

尽管打造黏土车身看似是一道十分传统的工序,但飞速发展的以数字化为基础的工具仍在其中占据了一席之地。而有了这台比普通公寓都要大,且名为“波塞冬”(Poseidon)的五轴数控机床之后,哪怕是由于时差原因在夜晚收到车身设计,这款机器也可以完全代替模型师“加班”。在收到模型数据之后,机床可自动进行车身雕刻,在大约80个小时无休止地自动化工作之后,便可加工出一辆完整的黏土车身。此后,模型师则负责在其基础上处理精细细节与车身表面。

Farnham说,“若完全用手工一步步地塑造模型,那么GV80复杂的格栅将会花费很长时间与大量的重复劳动。此外,使用3D打印机也可以打印出方向盘、档杆、后视镜与车身的和其他部件,以实现快速可视化。”

同时,他也承认这些可编程工具的强大功能,却总觉得缺点什么。他怀念设计师和模型师之间亲密无间的合作——那种传统的、浪漫的汽车艺术家在这里修改腰线,在那里调整车宽。

Farnham说:“你试图用3D来诠释他们的二维想法,这才是真正需要信任和融洽的地方。”而在面对面的交谈中,不仅建模师可以根据自己的经验提供更实际的反馈与建议,设计师也可以在真实世界观察到自己设计的立体形态。

然而,随着数字工具的不断发展,它最终会完全取代粘土吗?

“这是有可能发生的,”Lapine说。“没有人知道这段旅程将走向何方。但我认为,我们很幸运能在模拟世界中接受教育,并因此感激数字化。”

而Farnham进行了激烈的辩护。“说到底,我们的最终目的并不是在为动画、游戏这样的虚拟世界设计汽车。我们正在设计的仍然是人们需要亲自触摸、乘坐并驾驶的真实存在。这是一个不会消失的物理世界。”

尽管真实的黏土模型在如今仅被用作验证数字模型的最后一步。但Farnham当下的任务则是创建一个复合设计团队,并将数字技术与模型技术良好的结合起来——这证说明捷尼赛思仍十分看重黏土这一传统的工具。

Farnham说:“看到年轻人欣赏这一点,我觉得很酷。“他们不想一直坐在电脑前。他们想用自己的双手来工作...我的愿景是招募一个能做所有事情的团队——雕刻、数字模型、扫描、铣床编程、3D打印——这样所有的工具他们都可以自由使用。