一刀说丨双喷射系统的前世今生

直喷发动机大约在2000年以后开始大批量进入市场,尤其是从2005年后涡轮增压直喷小型化发动机逐渐占据统治地位,均质燃烧的直喷发动机由于其一系列优势逐渐被大家接受,成为先进喷射系统的代名词。

现在基本上所有的新发动机都宣称自己采用了先进的直喷技术。

但是最近几年直喷系统有了一些新的发展,我们看到越来越多的双喷射系统进入市场。

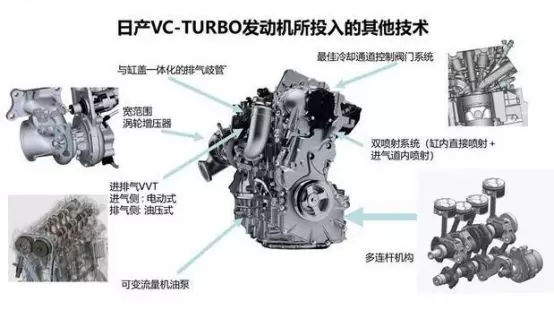

从最早进入的大众EA888 GEN3发动机和丰田的D4ST 2.OT发动机到最近一年福特推出的1.5T三缸,三菱推出的4B系列1.5T发动机以及日产推出的可变压缩比VC TURBO 2.0T发动机都采用了双喷射系统,可以说双喷射系统已经成为直喷发动机发展的最新趋势,下面我们就来分析一下双喷射系统的前世今生。

EA888 GEN3发动机的双喷射系统

日产VC TURBO 2.0T发动机的双喷射系统

三菱4B40 1.5T发动机采用的双喷射系统

一、 双喷射系统的诞生

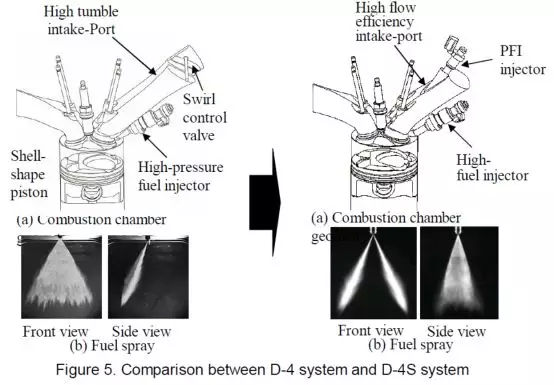

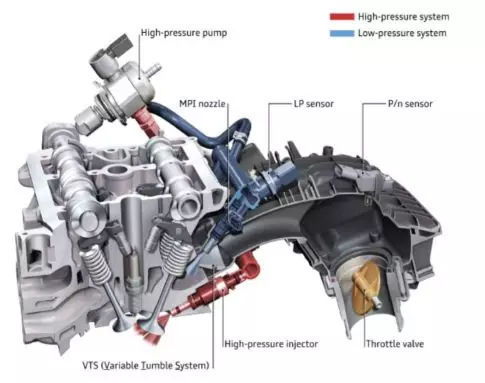

在故事开始之前先说一下什么是双喷射系统,双喷射系统就是每个气缸有两个喷嘴一个GDI直喷喷嘴再加一个PFI气道喷射喷嘴。相对于直喷系统额外增加了一套传统的PFI气道喷射喷嘴。

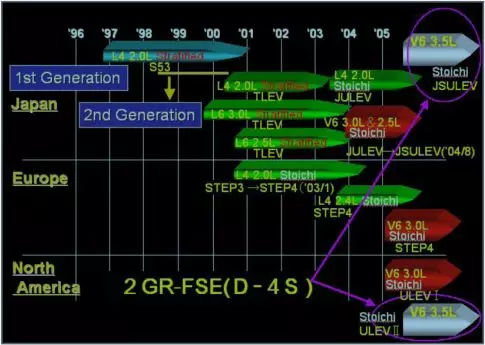

说道双喷射系统的诞生还要回到2005年,当时丰田工程师正在为美国市场开发2GR FSE的3.5L V6发动机,主要匹配雷克萨斯GS350和IS350车型。

当时美国的排放法规已经相当严格了,丰田的工程师为了应对当年美国的超低排放法规ULEV,在当时的直喷发动机D-4的基础上上增加了气道喷射喷嘴,首次提出了双喷射的概念。

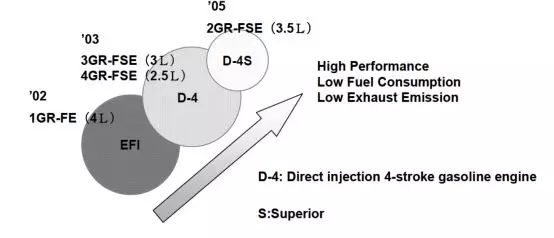

经过一系列的开发和验证,丰田认为双喷射系统在解决排放问题方面非常有潜力,并将这一系统批量投入市场,他们将这一系统命名为D-4S。

为了应为北美ULEVII而开发的2GR-FSE(D-4S)发动机

丰田在D-4直喷发动机的基础上增加了气道喷射喷嘴并命名为D-4S

丰田D-4喷射系统和D-4S喷射系统的曲边

丰田2GR-FSE发动机

雷克萨斯GS350配备2GR-FSE发动机

二、 直喷系统的优势和问题

自从丰田2GR FSE首次尝试双喷射系统后的很多年中大家似乎忘记了这一技术,直喷系统逐渐占据了主流。

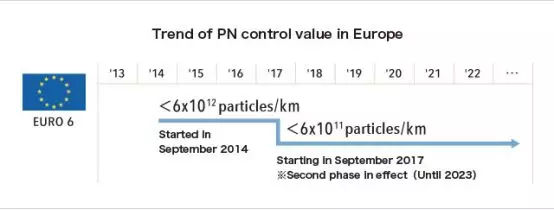

随着2014年开始实施的欧6法规中开始对汽油机的颗粒物也进行限制,同时实际驾驶工况排放RDE的要求也让颗粒物排放控制的技术难度变得非常大,此时发动机工程师才突然发现双喷射系统在排放上的优势如此明显,大众最先在自己的EA888 GEN3发动机上重新引入了双喷射系统。

此时距丰田在北美发布第一个双喷射系统D-4S已经过去了快10年了。双喷射系统逐渐又回到了大家的视线之中,并成为一种新的技术发展趋势。

欧6法规中颗粒物数量排放PN从2017年开始加严到原来的1/10

RDE排放将直接在实际道路上进行排放测试

大众EA888 GEN3发动机的双喷射系统

(一)我们来看看直喷系统有哪些优势和问题

1、先说直喷系统的优势

(1)直喷可以降低爆震倾向

直喷系统直接将汽油喷射到缸内,汽油在缸内蒸发,能够降低缸内温度,可以降低汽油机的爆震倾向,尤其是对增压发动机,这样可以进一步提高发动机的功率和扭矩。

(2)直喷可以获得更高的充气效率

直喷发动机在直接喷射汽油到缸内,减少了气道喷射过程中汽油在进气道蒸发所占用的充气体积。有助于提高发动机充气效率,提升发动机性能。

(3)直喷的多次喷射可以改善燃烧

直喷喷油器的反应速度非常快,可以实现多次喷射,而且可以在压缩冲程实现喷射,这比气道喷射有很大的优势。直喷系统的燃油喷射正时可以比较自由控制,实现进气和压缩冲程中的多次喷射,目前最多可以达到5次喷射,有利于改善燃烧,降低排放。

直喷发动机多次喷射的策略

2.再说一下直喷系统的缺点:

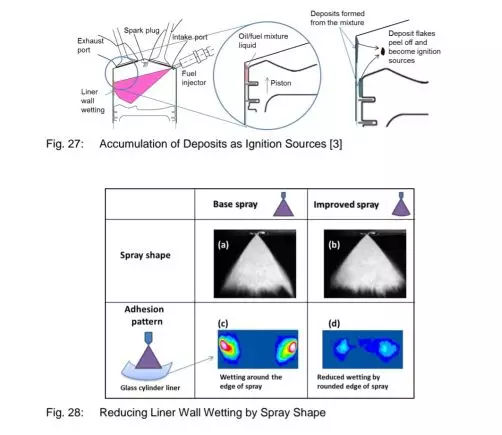

(1)和PFI气道相比,GDI更容易产生颗粒物排放,主要原因有两点:

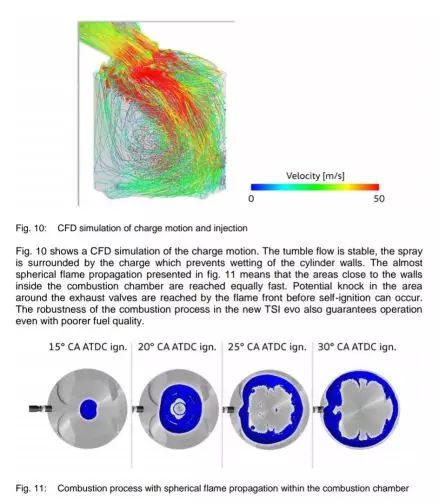

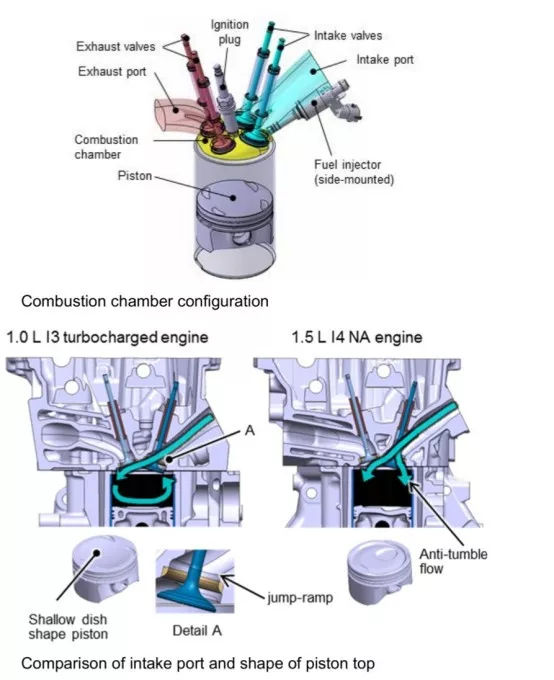

其一是由于直喷发动机汽油直接喷射在缸内,用于汽油蒸发和空气混合的时间很短,需要非常好的气道设计和缸内空气流动组织才能实现比较好的混合,但是这是很困难的,难免会出现局部的汽油和空气混合不均匀的问题,这是颗粒物产生的根源之一。

直喷发动机气道滚流的设计优化

直喷增压发动机和自然吸气发动机对气流运动的要求不同

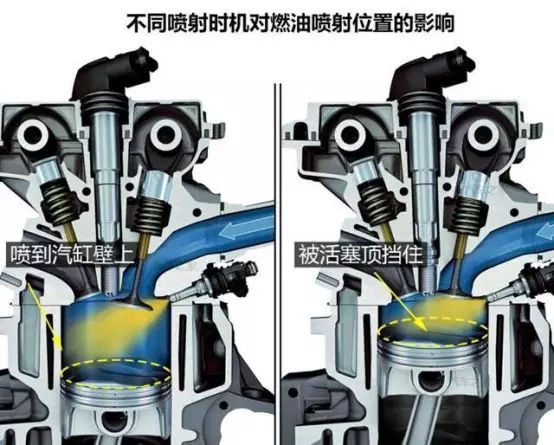

其二是由于直喷系统直接将汽油喷射到缸内,这样汽油很难避免喷射到缸孔和活塞顶部以及活塞和缸壁的缝隙中,从而形成湿壁效应,这些在气缸和活塞壁面的汽油由于无法参与燃烧也容易形成颗粒物排放。

直喷系统的汽油会喷射到活塞顶部和缸孔表面

喷射时刻的选择对湿壁的影响

(2)直喷更容易产生机油稀释的问题

本田1.5T的机油增多问题使机油稀释这一发动机开发中的概念被大家所熟知。直喷发动机相对于气道喷射发动机更容易产生机油稀释,这主要是由于直喷系统在中小负荷,特别是冷机情况下,更容易产生油束直接接触缸壁和活塞后无法充分蒸发,随活塞环刮油效应进入油底壳的机油中。 如果,这部分汽油不能及时的蒸发出来就会引起机油增多。

直喷在缸壁和活塞上形成的湿壁效应

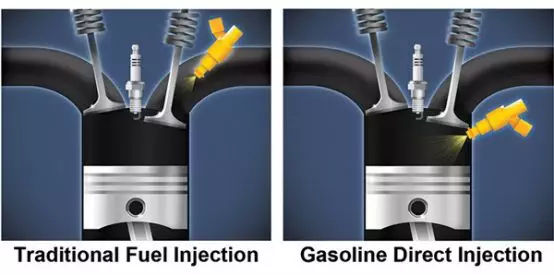

(3)直喷系统更容易产生气门积碳

直喷GDI系统的汽油直接被喷到了缸内,而气道喷射PFI发动机喷油器是将汽油喷到进气门背面进行蒸发的。由于汽油可以不断的清晰气门表面,因此积碳不会聚集。而直喷发动机气门没有汽油清洗,所以更容易积碳。

气道喷射和直喷喷射位置的区别

典型的直喷汽油机气门积碳的情况

(4)直喷发动机怠速噪声更大

大家都有感觉直喷发动机的噪声会略大,尤其是在怠速的情况下,大家会听到直喷发动机发出的独特的“哒哒”声。

这主要是因为高压直喷系统在工作时,即使在怠速状态,一般汽油的喷射压力也能达到50bar,高压油泵和喷油器的噪声比较大。而PFI气道喷射系统一般最高的喷射压力也不会超过5bar,不需要高压油泵,因此PFI发动机怠速比较安静。而直喷发动机怠速时的“哒哒”声比气道喷射系统要大很多。

三、双喷射系统相对于直喷系统的优势和挑战

1、双喷射系统的优势

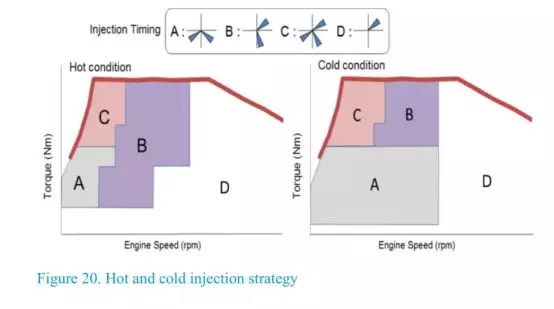

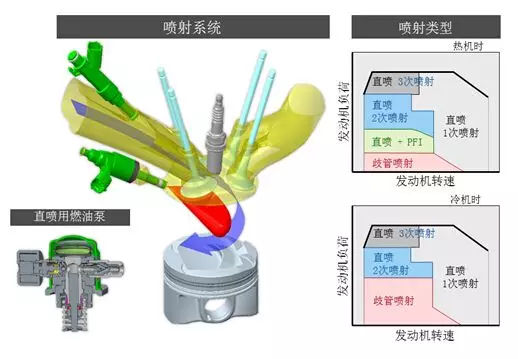

(1)在中低负荷采用PFI可以大幅度的降低颗粒物排放。在中大负荷又可以发挥直喷的各种优势。典型的双喷射系统控制策略:在小负荷时采用气道喷射喷嘴,在大负荷时采用GDI直喷喷嘴,中间负荷两种喷嘴共同工作。冷机状态和暖机状态的可以采用不同的策略,冷机的时候更多的采用PFI气道喷射喷嘴来降低颗粒物排放。

(2)双喷射系统还能降低中小负荷的油耗,在中小负荷采用PFI系统的时候,GDI喷嘴不工作高压油泵驱动力变小,这样可以降低摩擦阻力,减少油耗。

(3)由于在中小负荷采用PFI气道喷射,气门积碳可以被气道喷射的汽油清洗掉,可以解决气门积碳问题。

(4)在冷机状态小负荷时采用PFI气道喷射,可以有效地避免机油稀释。

(5)怠速时可以只采用PFI气道喷射系统,高压油泵在非常低的油压工作,直喷喷油器不工作,因此噪声会明显降低。

2、 双喷射系统的挑战

(1) 直喷喷油器的冷却问题

双喷射的策略有一定的局限性,主要是直喷喷油器直接和高温燃气接触,实际上需要燃油来冷却,特别是在中大负荷燃烧温度很高的时候,就必须让直喷喷油器工作,否则温度过高会引起喷油器结焦,这限制了PFI工作的区域,只能在中低负荷使用。

(2)控制系统的复杂性

双喷射系统由于有两套喷射系统需要控制,因此对发动机控制器ECU的要求会提高,尤其是在控制策略和标定方面难度很大。因此国内目前很多主机厂也在研究双喷射系统但迟迟还没有能够推出量产的产品。

(3)成本提升

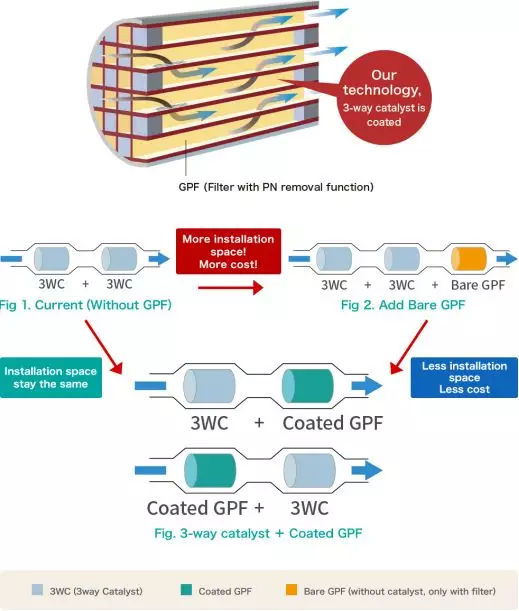

双喷射系统刚开始开发的时候被认为是解决颗粒物排放的优势技术,当时认为采用双喷射系统以后就可以不使用汽油机颗粒捕集器GPF就可以解决汽油机的颗粒物排放问题。

但是随着欧洲RDE实际道路驾驶排放法规的提出和大众柴油门的巨大影响,目前没有任何公司敢于在欧6d的RDE排放要求下不使用汽油机颗粒捕集器GPF。即使是在欧洲最早推广双喷射的大众也宣称未来所有的汽油机都会配备GPF。因此双喷射系统会带来一定的成本上升。

汽油机颗粒捕集器GPF

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)