这是一份来自奇瑞捷豹路虎的品质“公开信”

经历了2018年的寒冬,国内豪华汽车市场也在连续10年的高位增长后,在今年逐渐进入了冷静期,汽车市场对豪华品牌提出了更高的要求。在重新审视中国市场后,奇瑞捷豹路虎在强化新产品攻势、渠道改革、本土化变革等方面进行多维度战略调整并积极回应。

在战略和产品的加速推动下,奇瑞捷豹路虎在7、8月连续实现了两位数增长。其中,全新一代路虎揽胜极光也为品牌销量回暖添了一把火,这一曾经开辟了“豪华城市SUV”细分市场且成就销量神话的车型,在7月份迎来了换代上市。

官方宣称,新车集奇瑞捷豹路虎多种全新技术应用于一身,在产品层面进行了高达99%的更新。产品品质是奠定品牌口碑的基石,全新一代路虎揽胜极光精益制造的背后,是完善的产品制造与质量把控体系的支撑。

从一款出色的产品延伸至其背后的生产过程,便是此次我们深入常熟工厂的原因,而将生产制造的过程全部公开透明化,也透露出奇瑞捷豹路虎品牌对于其技术、工艺水准及产品品质的莫大自信。

探访“全球样板工厂”

如果说好的产品是在为企业积累口碑,那么严苛生产制造流程与完善的质量体系把控就是一切的前提。

奇瑞捷豹路虎于2014年底落成并投产的常熟工厂,是捷豹路虎首个英国本土以外的整车制造工厂,该工厂也被业界内外赋予“全球样板工厂”的美誉。诸如奇瑞捷豹路虎全铝车身车间,英杰力发动机工厂等标志性亮点是其全球领先软硬件储备的真实写照。

众所周知,整车制造分为冲压、焊装、涂装、总装四大工艺环节,此次活动我们也先后参观了奇瑞捷豹路虎的四大车间,最直观的感受是高度智能化的设备是常熟工厂打造智造“硬实力”的基础。

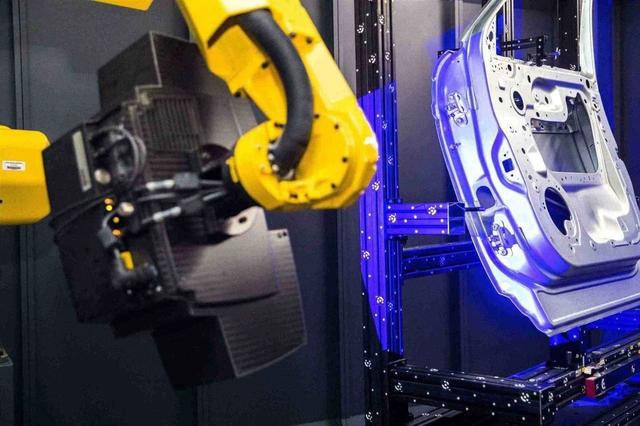

在焊装一期拥有331台ABB自动机器人,120秒即可焊装完成一台车,将速度与精度完美融合,呈现更智能的创新科技造车模式。而在总装车间,智能化设备占比更是高达90%以上。来到质量中心,集喷淋、吹干和检查于一体的静态淋雨测试设备、悬臂三坐标测量机等先进仪器和设备一应俱全,科技含量领先业界。

焊装车间GOM蓝光自动扫描

此外,极致精湛的制造工艺和流程同样必不可少。无论是焊装车间采用的铝材激光拼焊、自冲铆接、DVA包边等多项车身行业领先的连接技术,还是总装车间全自动合装过程中所采用的国内首创额滑柱动态移动与定位技术,以及柔性高效线体设计和工业互联网与大数据的运用,均成为奇瑞捷豹路虎产品加工效率和加工质量提升的有力保障。

总装车间底盘合装

值得一提的是,奇瑞捷豹路虎为实现汽车工业智能化发展路径,采用了多角度、全方位的管理理念。通过启动“1毫米工程”、Master Sample封样车创新理念以及包含RFID线上数据追踪、ANDON信息管理与控制在内的全过程生命周期可追溯系统,共同确保产品的高质量。

Master Sample封样车

读懂“质量文化”战略内涵

汽车市场的日益成熟倒逼车企筑牢质量根基,奇瑞捷豹路虎则致力于通过完整、严苛的质量体系,为高品质产品的研发生产守好最后一道关卡。

在常熟工厂里的中心位置,正是一座占地面积4320平方米的质量中心,这似乎也提醒着每一位奇瑞捷豹路虎人,以质量文化为企业发展核心的准则。

自2015年起,奇瑞捷豹路虎就在全公司范围内推行质量文化建设活动,并确立了固化于制,外化于行,内化于心的质量文化发展战略。从企业到员工,这种对质量的严格把控已贯穿于生产的每一个细节中,从而演变成推动奇瑞捷豹路虎可持续发展的软实力。

除了文化理念的建设外,奇瑞捷豹路虎还构建了完善的豪华车研发、采购、制造、销售及服务质量管理系统,从而确保可以交付全产品生命周期可追溯的、有品质保障的产品。同时,在打造先进的质量数据采集、追溯、分析、反馈、预警和改进信息系统上也是成效显著,双管齐下,成为奇瑞捷豹路虎优异产品品质的有力注脚。

作为捷豹路虎在英国以外的最大力量,奇瑞捷豹路虎将发展中心扎根于中国,设计中心的建立、电气化的蓄力、5G的前瞻布局,甚至包括新产品的加速布局以及对未来生产制造的进一步扩展,都透露了其在中国的前瞻性布局。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)