为何4680和孚能大软包电池,都采用无极耳设计?

前段时间,在SPS软包叠片电池发布会上,孚能科技的董事长王瑀介绍,该电池采用了无极耳设计,能让电池的倍率性能更高,电芯的损耗更低。“而且孚能科技还提供各种极耳的选择,上下出极耳、侧面出极耳。如果想要(充电)倍率更高,也可以四面都出极耳。”王瑀称。

除了SPS软包叠片电池,特斯拉的4680电池,也是采用了无极耳设计,而且号称单体能量提升5倍,功率输出相比有极耳的电池提升了6倍。

这又是无极耳,又是各种极耳的,都快把电驹小编给绕晕了。不过可以发现,这些电池性能的提升似乎都与它们的无极耳设计有关。

那么什么是极耳?极耳有哪几种类型?日趋流行的无极耳设计又是什么?极耳数量对于电池性能有何影响?这些你都知道吗,今天通过这篇文章带你了解一下。

什么是极耳

极耳,是锂离子聚合物电池产品的一个组件。只要有锂电池的地方就会有极耳,比如我们生活中用到的手机电池、笔记本电池等都需要用到极耳。极耳作为充放电过程中电流传输的纽带,其导热导电性能的优劣也将影响电池的性能。

任何电池都是由正负电极、电解质、隔离膜及外壳组成的。当电池内部正极、隔膜、负极处理完成后,就需要焊接一个导电介质,把电芯和壳体连接起来。极耳就是这个从电芯中将正负极引出来的金属导电介质。

通俗的说,电池正负两极的耳朵是在进行充放电时的接触点,但这个接触点并不是我们看到的电池外表的那个铜片,而是电池内部的一种连接。

极耳的分类

按照不同的分类依据,极耳可以分为四类。

1.按极耳数量分:单极耳、双极耳/多极耳、全极耳-软连接、全极耳-硬连接(无极耳)。

2.按极耳成品包装分:盘式和板式。

3.按极耳胶分:黑胶、黄胶、白胶。

4.按极耳金属带材质分:电池的正极使用铝(Al)材料,负极使用镍(Ni)材料,或者是铜镀镍(Ni-Cu)材料。

今天以极耳数量为主要分类依据,我们来看一下。

通过极耳的数量可以分为单极耳、双极耳/多极耳、全极耳-软连接、全极耳-硬连接(无极耳)。

1.单极耳:一般的小电池里面有正极和负极片各一张,每张极片上面有一个极耳伸出来传导电流。

2.双极耳/多极耳:如果只用一个极耳的话,电流充放电时会导致内阻过大,极易引发各种安全问题,所以现在的电池就逐步使用两个极耳,甚至多极耳。比如在叠片工艺上,每一层极片都有一个极耳。

3.全极耳-软连接:目前国内圆柱电池形成了全极耳软连接与硬连接两种主流形式。其中软连接方式是指,集流盘带有一段极耳连接壳体。

4.全极耳的硬连接=无极耳:我们经常听到的“无极耳电池”,更准确的来讲,就是“全极耳电池”。

明明是一个东西,两个名字却给人完全相反的感觉,到底是“有”还是“无”,我们具体来看一下。

先来介绍一个名词:集流体,就是汇集电流的结构或零件,在锂离子电池上主要指的是金属箔,如铜箔、铝箔等。在充放电的过程中,电子会沿着集流体的方向前进,直到到达极耳的位置。

所谓的“无极耳”就是将整个正/负极集流体变成极耳,通过集流体与电池外壳或者集流盘直接连接,这样就能够增大电流传导面积、缩短电流的传导距离。

极耳数量对电池的影响

特斯拉发布无极耳新型4680电池之后,引起了广泛关注,甚至业界将其称为“电池革命”。马斯克还表示要建立一家自己的超级电池工厂,将续航提升54%,成本下降56%。

马斯克的信心似乎源于这款无极耳设计的新型4680电池,也让人疑惑极耳数量对电池性能有哪些影响。

1.降低内阻,提高电池充放电倍率

之前有研究学者做过实验:选用正负极体系相同、结构设计不同的两款电芯,比较不同的结构设计对锂离子电池内阻、倍率性能的影响。

通过研究发现,与单极耳设计的电池相比,双极耳设计的电池内阻更低,并且在大电流充放电时温度上升较小。

研究结果表明:通过增加极耳数量能够改变电池结构设计,电池的交流内阻值降低约一倍,相应电池倍率放电时的中值电压升高,温升降低;极耳数量增加、交流内阻降低的锂离子电池相应的直流阻抗也越小。

简单来说就是,电池极耳设计的改变会影响电池内阻,通过极耳数量的增减可以改变电池的内阻,而对应内阻较小的电池倍率充放电性能会更优越。

2.缩短电流传导距离

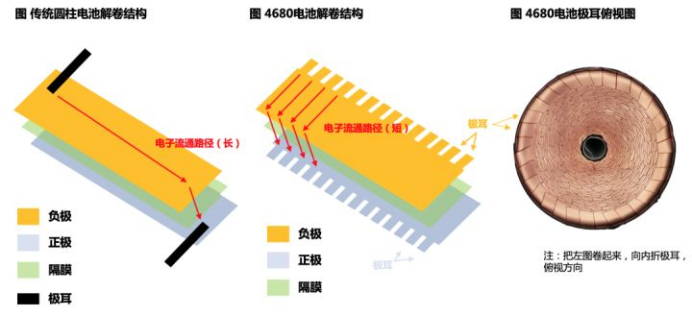

我们以特斯拉的4680电池为例,它之所以被称为“革命性电池”,就是因为采用了无极耳设计。

通过之前特斯拉披露的信息来看,4680采用的是切跌极耳的方式,把长出来的部分切成若干小块,然后在封装时将这些小块向内折叠。

通过这种形式我们再来看一下,特斯拉三种电池电流通过的传导距离。

传统18650电池卷绕长度(导电长度)约为800mm,21700电池卷绕长度约为1000mm,而4680将整个集流体变成极耳之后,导电长度就变成了80mm。无极耳的设计极大的缩短了电流的传导距离。

3.增大电流传导面积,降低损耗

上文提到:无极耳是把正/负极集流体变成极耳,通过集流体与电池外壳或者集流盘直接连接。这样一来,不仅增大了电流传导的面积,还降低了损耗,使电子不需要跑很远就能到达极耳的位置。

4.散热性更好

电动汽车的动力电池组容量很大,发热问题也是不容忽视的。传统带极耳的电池触电的地方比较小,不利于电流传导,电池充放电时极易导致极耳和极耳连接处局部热量过大。

无极耳设计将整个正/负极集流体变成极耳,电流传输会均匀,发热也比较均匀,所以散热性相对来说就会更好,均匀的温度控制也是延长电池寿命的关键点之一。

5.提升能量密度和电池容量

能量密度分为质量能量密度和体积能量密度。无极耳设计,让4680单体能量提升了5倍,单体能量密度约300Wh/kg,电池组能量密度为217Wh/kg。

能量密度的提升,增加了电池容量,从而使4680电池的续航增加了16%,成本降低了14%。

除此之外,4680电池的体积利用率达到63%,孚能大软包叠片电池的体积利用率达到75%,这些都体现了无极耳设计对于体积能量密度的提升。

6.无极耳制造工艺难度大

无极耳的设计虽然更好一点,但是制造难度也是有的。比如在焊接时,需要用到面焊的技术,与传统两个极耳的点焊相比,操作难度更大,稍有不慎,整个电池都会报废。4680电池的量产时间线拖得如此之久,这或许就是原因之一吧。

极耳的分类依据——极耳胶

最后附上极耳胶的分类以及目前软包电池常用的极耳胶性能:

先来看一下什么是极耳胶。

极耳胶是连接电池内部和外部的电极端所必须使用的胶片,是电池的核心材料之一。

这个胶片是极耳上绝缘的部分,它的作用是在电池封装时防止金属带与铝塑膜之间发生短路,并且封装时通过加热(140℃左右)与铝塑膜热熔密封粘合在一起防止漏液。

一个极耳是由两片胶片把金属带夹在中间的,而极耳胶一般由三层材料热压在一起而构成的。

按极耳胶分:

按照极耳胶可将极耳分为:黑胶、黄胶、白胶三种。

黑胶极耳:一般用在中低端数码类小电池上。

黄胶极耳:一般用在中低端动力电池和高倍率电池上。

白胶极耳:一般用在高端数码电池、动力电池和高倍率电池上。

其中,白胶又分为单层白胶、三层白胶、五层白胶。

目前软包电池常用的极耳胶:

目前软包电池常用的极耳胶有凸版单层白胶、凸版3层白胶、DNP黑胶、DNP黄胶。

凸版单层白胶

单层白胶一般由一层改性PP构成,类似于初期的铝塑膜内层,熔点140℃,与铝塑膜的内层CPP熔点接近。

因为只有一个熔点,热封温度超过熔点容易导致完全熔解短路,而热封温度不足就会形成软化,封装温度较窄,难以控制,这就会导致和铝塑膜的CPP层不能完全熔解聚合,电池容易漏液胀气。

凸版3层白胶

热封PP/高温阻断层CPP/热封PP,白胶采用三层具有不同功能的PP材料经共挤复合,其中热封层与高温阻断层均属于同物质。

即CPP层通过改性得到PP层,而由于外层采用与铝塑膜内层类似的材料,保证了与铝塑膜的融合。另外,因为其两者熔点相同,不会出现分层风险,因此高端客户及动力电芯一般都会采用这类极耳胶。

厚度:100μm±10μm

熔点:130-137℃/162-167℃/130-137℃

DNP黑胶

热封PP/PET或PEN/热封PP层,DNP黑胶的功能层和PP层为不同物质复合,界面多,经封装或电解液浸泡后会发生分层剥离的现象,高端客户一般不采用。且黑胶的PP层里还有3种不同熔点的物质,黑色素:66℃,PE 105℃,PP 167℃,界面更加不稳定。

厚度:72μm±10μm,100μm±10μm(PEN层厚度为12μm,表面PP层厚度为44μm。)

熔点:137℃/265℃/137℃

DNP黄胶

热封PP/无纺布/热封PP,DNP黄胶结构为中间功能层UHR(为无纺布结构),表面两层为同种CPP改性PP层。

黄胶对黑胶的分层现象进行了改良,但结构与黑胶相同,可以说是黑胶的改良品。但依然会有分层现象,而且功能层是无纺布在热封过程中不流动,两层PP层的流动就会破坏极耳胶本身的结构。

厚度:100μm±10μm(UHR层厚度为14g/㎡≈12μm,表面PP层厚度为44μm。)

熔点:130℃/300℃/130℃

据一位电池研发工程师介绍,国内高端电芯客户大多采用单层凸版80μm和50μm白胶。一般中低端客户采用DNP黑胶和DNP黄胶。三层结构的白胶在日本和韩国大量采用。单层白胶在日韩电芯公司用的极少,基本都用三层结构白胶。国内较高端的电芯公司也在逐步采用三层结构的白胶。

(注:文中部分资料来自格开自厚,图源网络)

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

报价小程序

搜索:风车价

.png)

.png)