探秘广汽丰田第一工厂 工匠是怎样炼成的

如果有人向我提到丰田,恐怕我第一个想到的并不会是它有多高的销量,生产过哪些经典的车型,而是它在品质方面的优势。这种对品质的追求,广汽丰田有个自己的叫法——工匠精神。网通社编辑受邀来到广汽丰田第一工厂,经过参观、实践、深入交流等多角度体验,真正的了解到“工匠”短短两个字背后,承载了多少付出。

一、 生产线内含玄机

广汽丰田第一工厂位于广州市南沙区,这次参观的涂装成型部1线,年产能20万台,实现雷凌、雷凌混动、致炫3款车型的共线生产。第一工厂作为丰田的海外模范工厂,在生产过程中的把控规范十分严格。今年3月,在丰田整车品质监查中,广汽丰田两条生产线全部获得“零缺陷率”的最高评价。

在活动刚刚开始的时候,望军部长介绍的自工序完结理念就深深的触动了我。对于如何避免不合格产品流入市场的问题,想必大部分人都认为应该加强检验工序,重复检查,以达到目的。但广汽丰田却反其道行之,推进自工序完结理念,将生产过程中每一步骤的操作方法都明确出来。产品只要按照标准制造,就一定会是合格品,进而取消检查。

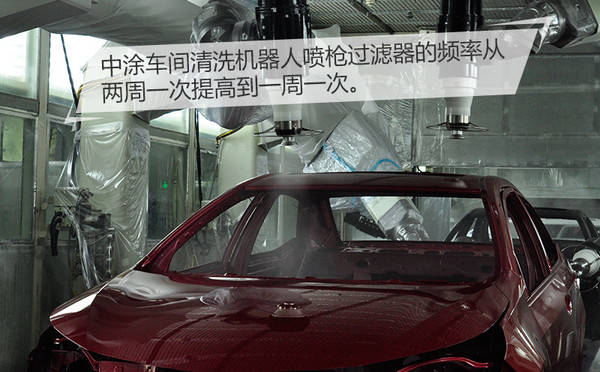

改善工作缺陷同样也是保证合格品的有效途径之一,为改善颗粒缺陷,中涂车间清洗机器人喷枪过滤器的频率从两周一次提高到一周一次,滤芯此前是用溶剂枪清洗,现在先用溶剂浸泡,分解滤芯上附着的涂料凝结物,再用溶剂枪清洗。

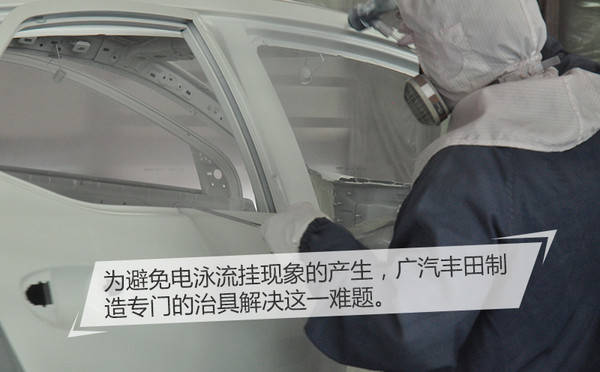

此外,针对为避免电泳流挂现象的产生,广汽丰田制造专门的治具解决这一难题。其中,制造出车门上防挂治具,就耗费6了个月时间。涂装车间通过两年时间实施了多达125项改善,将中涂缺陷率从每台车6.8件降低至每台车0.9件,达成和日本母工厂对标目标(每台车1件),在今年5月初已经取消了中涂检查线。

二、体验模拟汽车总装线

参观完涂装车间上午的时间已经过去,下午来到技能培训中心,体验了模拟汽车总装线。这个项目以游戏的方式进行,由指导老师讲好要求后,就开始按流水线模式组装小车。一开始每个岗位都手忙脚乱,频频拉响“安东拉绳”停止作业,并且成品质量并不好。几轮之后,指导老师悉心的给我们讲解了正确的工作方法对质量和效率的重要性,学习到技巧后在规定时间内轻松完了任务。

在这个环节中,有两点让我深有感触。一点是合理的的规划,虽然看似步骤多了,但是不仅不会影响效率,还能使生产周期大幅缩短。另一点是,岗位上的安东拉绳吸引了我,如果在规定时间内没有完成作业,或者出现问题,就可以将其拉下。这时就可以放手继续装配下一台车,由异常对应人员解决问题车辆。如果在要出生产线的时候还未解决完成,则可以将整条生产线停止。

三、新车面临的严苛检测

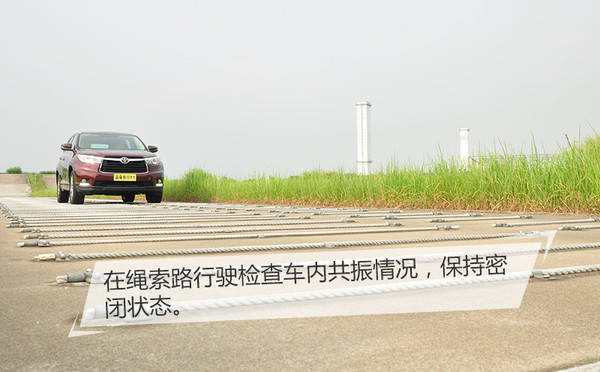

接下来,我们来到了广汽丰田的品质保证部门。在这里,每天都会在当天生产的车辆中抽查四台,并且保证任一车系的各个配置车型抽到的次数都相同,不存在偏差。首先进行的是场地测试,在不同条件下的的路面上行驶,以使用者的角度,查看车辆是否会有影响车内人员乘坐感受的异响发出。

此外,测试中还会模拟一些日常使用情况。在0-20公里/小时、20-40公里/小时、40-60公里/小时3个速度区间内,进行急加速测试,检验日常的超车性能,同时也可以发现车辆是否会跑偏。在行驶到刹车道路后,将时速降低在40公里时,进行紧急制动,查看车辆是否偏离方向和ABS系统能否正常工作。

场地测试合格还远远不够,漆面装配等工艺也需要进行检验。回到室内,等待我们的是一台训练车,车门涂面上虚设了十多个缺陷问题,包括丝丝状颗粒、飞漆、色差、流桂等。大家共同努力下只发现了不到一半的缺陷,而这些对5位自主监查班成员缺形同虚设,每天会对4台抽查车辆的检测结果,可想多么让人放心。

一天的行程结束之后,回想广汽丰田对品质的严格把控,不仅是对消费者的负责,更是对自己的负责。如果不追求好的质量,其它方面做的再优秀也是徒劳无功。广汽丰田虽在先期投入花费巨大,但我相信未来收获远不止于此。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

手机应用

凤凰网汽车&凤凰好车

.png)

.png)