汽车达人秀(38) 宝马i系的创新制造

制造一块碳纤维强化塑料(CFRP)总共分几步?

枯燥时刻来了,但又不能不说,因为在宝马i系车型上碳纤维强化塑料材料的使用规模是史无前例的,把原始化工材料加工成一块适用的碳纤维板材要经过上百道复杂工艺,但粗浅的说,这个过程与我们熟悉的编织毛衣十分相似,只是工艺复杂N倍。以宝马i系车型所用的碳纤维材料来说,大致可分为三个步骤:

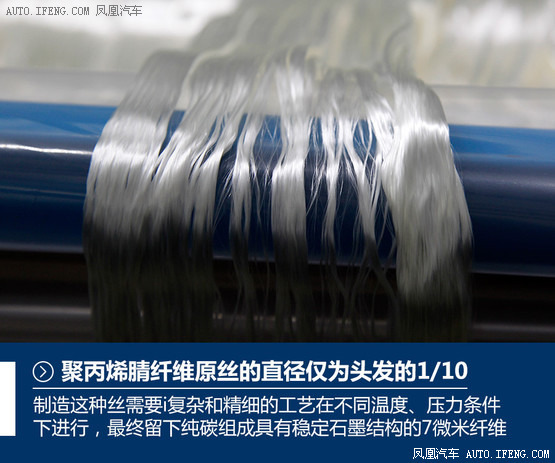

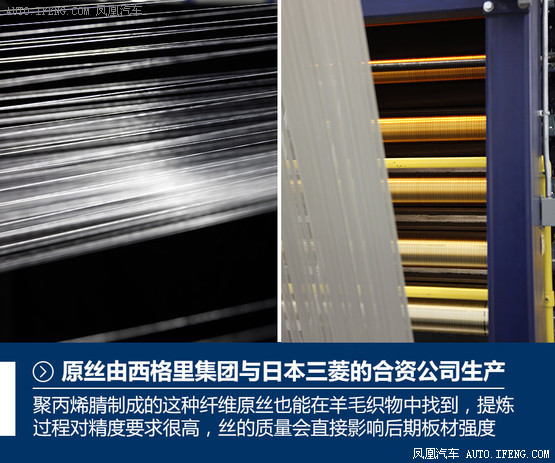

第一步:生产聚丙烯腈纤维原丝;这是一种极细的丝,细到只有人类头发直径的十分之一(约0.007毫米),简单的说:制造这种丝需要一套复杂的多阶段工艺在不同温度和压力条件下进行,之后纤维中各种构成要素会通过气化过程被逐一剔除,最终只留下近似于纯碳组成具有稳定石墨结构的7微米纤维。显而易见,丝的好坏会直接影响加工板材的强度和质量,目前,宝马i系碳纤维板所用的纤维原丝是由美国西格里集团和日本三菱人造纤维公司在日本大竹的合资公司所生产的。

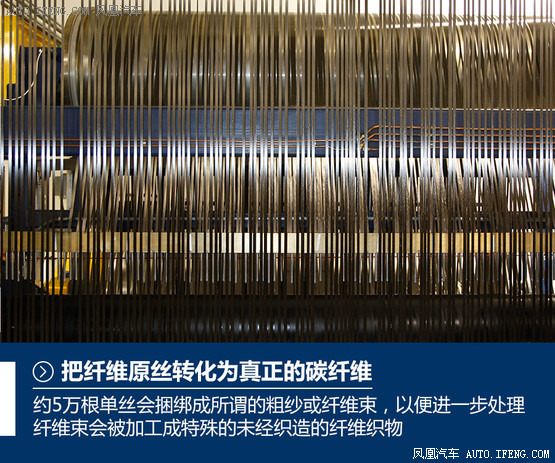

第二步:把纤维丝转化为真正的碳纤维;有了原丝,第二大步骤就是将它们织成碳纤维,这部分工作由宝马与西格里集团合资组建的摩西湖工厂完成,在这个阶段中,若干根纤维原丝(大概是5万根左右)被编织成粗纱或纤维束。之后,这些纤维束再被加工成特殊的未经织造的纤维织物,这同样非常关键,因为纤维的定向排列会对后面加工碳纤维组件的质量发挥至关重要影响(因为织造通常会使纤维弯曲并损害其性能,好的工艺能尽量克服这些问题)。

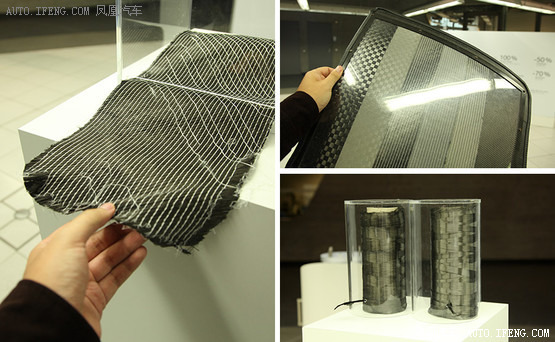

第三步:把碳纤维加工成不同类型的材料;有了基本的碳纤维,还需要预成型和结合,之后再用树脂传递模塑(RTM)进行高压树脂注射,这个复杂的工艺主要是对碳纤维材料进行硬化处理,需要保证每根纤维充分浸泡,使之达到理想中的高强度,这部分工作会由位于德国瓦克斯多夫的第二个合资工厂完成。最后就是用水射流切割,把基础板材加工成需要的形状,最后拼装到车身上,这些碳纤维织物被运往兰茨胡特和莱比锡的宝马工厂,用于汽车零部件的生产。

大规模生产碳纤维,保质保量又环保其实不容易

其实对汽车有些了解或经常关注赛车运动的朋友,对于碳纤维并会感到陌生,毫无疑问它很好,但大批量生产其实并不容易,比如一辆宝马i3的整个车体就需要由大约 150 个碳纤维强化塑料组件组成。宝马给出的解决方法是:首先是通过预成型坯件的使用,实现大面积车身部件的生产;另外,利用树脂传递模塑(RTM)工艺在高压下进行树脂固化,而不再采用锅炉里烧制的做法,保证生产的同时,兼顾了环保。

.png)

网友发表评论:

网友评论

第条/共条