汽车达人秀(38) 宝马i系的创新制造

凤凰汽车·汽车达人秀 某个品牌在某届车展上推出了新能源概念车...诸如此类的新闻已然和去一家洋快餐店吃份中式午餐相同的平淡无奇了,其实对于一家汽车企业而言,不敢投资未来是永远不会领先的,能源的稀缺也在敦促着豪华品牌不能松懈这根神经。本期《汽车达人秀》,我们前往了德国宝马i3/i8制造工厂,最直接的感受:对于可持续发展这件事,宝马是认真了。

什么是《汽车达人秀》?

《汽车达人秀》是由凤凰汽车出品的一档汽车新技术解读栏目,这里有最前沿的汽车圈时尚科技,这里也有机械制造领域里的点点滴滴。我们喜欢精美的图片和详实的文字,我们讨厌杂乱的数据和枯燥的说教。凤凰汽车的技术解读栏目,每周五如期上线 。

全新宝马i系车是在哪儿生产的?在德国?

全世界都知道是在德国,但您只答对了多一半,实际上要说清楚i系是哪里制造的,我们先要知道三个地方:德国宝马的莱比锡工厂、兰茨胡特工厂,以及美国的西格里汽车碳纤维公司摩西湖工厂。对于一辆宝马i3/i8的制造完成,它们肩负的职责和工作有所不同,美国的摩西湖工厂主要负责轻量化的碳纤维材料生产;德国的宝马兰茨胡特工厂则要负责汽车内饰、传动轴和发动机等重要部件的生产(兰茨胡特几乎为全球所有的宝马汽车和发动机工厂供货),而宝马的莱比锡工厂则负责车身的加工和总装,因此严格的说:宝马i系是德国主要制造、美国工厂辅助生产的清洁能源车型。

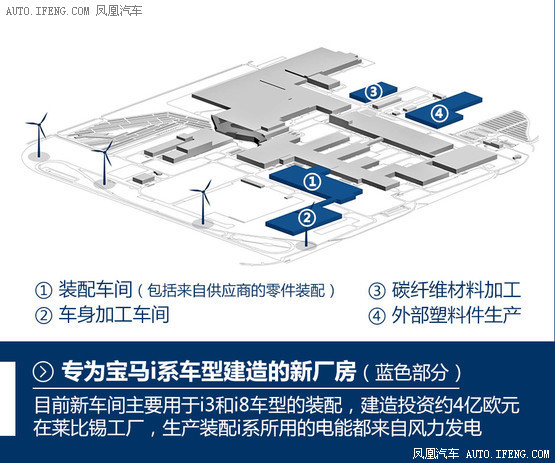

莱比锡——魏塞埃尔斯特河与普莱塞河的交互处,原东德地区第二大城市。BMW i系的总装、车身制造、喷涂和碳纤维材料加工车间就坐落在莱比锡工厂内,宝马为此花费了4亿欧元新建,更重要的,在莱比锡工厂内制造i系车型所用的全部能源均来自4台功率为2.5兆瓦的风力发电装置。

实际上新建的四个用于宝马i系制造的厂房相对独立的,功能也有不同,包括车身的碳纤维材料后期加工、外部塑料覆盖件、车身其他相关加工以及最后的总装都是在这里完成的,因此,现在的每一辆宝马i系车型都是出自莱比锡。

就莱比锡工厂来说,除去全新的i系车型,这里也是宝马2系、X1等车型的制造工厂。由英国建筑设计师扎哈·哈迪德(Zaha Hadid)设计完成,扎哈实际上出生于伊拉克,但后来的学习和工作都是在英国完成的。北京的望京SOHO、银河SOHO等建筑就出自扎哈团队。而宝马莱比锡工厂的主要设计亮点就是最大限度的采用了自然光,将电能使用减小到最低,同时,工厂采用全开放设计,小到会议室开会,大到食堂就餐,均能置身于生产线传送带之间。

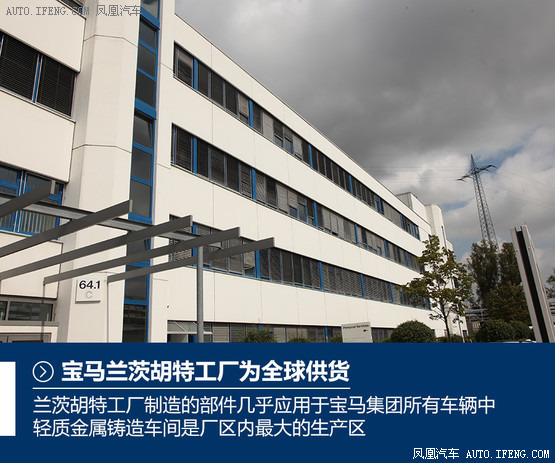

重要的宝马兰茨胡特工厂

对于宝马i系的生产,另一个不能不说的地方:兰茨胡特工厂,它作为电动交通和轻质车身结构的技术支持中心,在遍布14个国家的29家制造和装配工厂的宝马集团生产网络中发挥着重要的作用,其中轻质金属铸造车间是兰茨胡特工厂最大的生产区。有约1300名员工。目前,该车间每年生产总重量高达5.8万吨的约390万件铝和镁铸件。同时,碳纤维强化塑料(CFRP)车间也拥有大约200名员工,从事材料、工艺开发以及高科技超轻碳纤维强化塑料材料的制造,这个工厂一个工作日能够生产50个宝马 M车型所用的碳纤维车顶。

宝马i系碳纤维材料的来源:美国摩西湖工厂

就在2014年5月,美国西格里集团和德国宝马集团刚刚在位于美国华盛顿州的摩西湖工厂宣布了继续扩大这家合资企业产能的消息,目前,摩西湖工厂有四条生产线,碳纤维年产能近6000吨,专供i3和i8的生产。值得一提的,这家工厂生产碳纤维材料的能源完全来自清洁的水力发电。

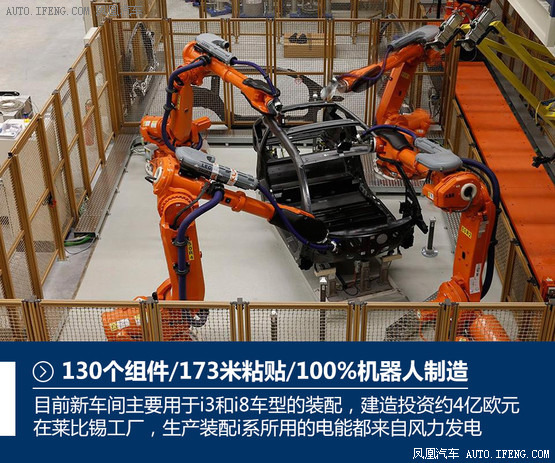

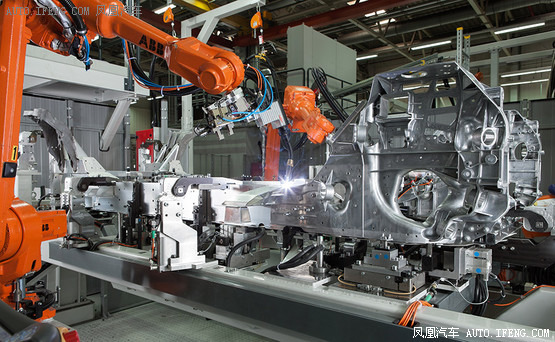

装配宝马i3/i8 比传统汽车更容易也更复杂

制造一辆电力驱动、采用全碳纤维车舱的i系车型比制造传统汽车更复杂吗?这个问题还真要看是从哪个角度说。首先,与制造传统汽车时间铿锵作响的机械人工协同作业不同,生产宝马i系列车型的过程更有些像玩插板游戏,都是现成的材料,拼凑好即可。比如,碳纤维的之间的拼接是不需要焊接的,取而代之的是粘贴;另外,碳纤维也不会生锈,因此也不用再为车身做防腐蚀处理;而车身外部覆盖件也是现成的面板,贴合即可,不需要再对整体车身的喷漆。

“甘蔗没有两头甜”由于使用碳纤维车身,省去了再加工的工时,但也意味着对制造装配精度要求更高,一点点误差可能就会造成零部件的废弃。另外,结构更加复杂的增程式电机也对铝制缸体和电控单元提出了更高的生产安装要求,因此,就目前的技术水平和批量上说,生产一辆宝马i8的成本绝对不比同级超跑低,只能说,随着技术稳定性的提升,可持续的经济优势才会更好体现。

在整个装配过程中,需要经常使用于碳纤维材质间的粘合剂,不用扫听这种强大的粘合剂是怎样制成的了,配方和用量都属于商业机密,但我们可以知道的:每辆宝马 i3的粘合缝长度约为 160 米,同时接缝的粘合强度也绝对不会逊色于传统焊接工艺。

兰茨胡特的宝马工厂也生产i系列的仪表板。他们会首先将薄膜加热,然后成型为三维形状。在采用背部发泡工艺时,使用一种硅胶制成的代用表皮,在完成背部发泡后再将其重新从仪表板上揭下。然后在揭下代用表皮的位置铺上饰板,也就是塑料制或者皮制的仪表板可视表面。听着真复杂,其实这样做的优点在于一个系列车型只需使用一种工具就可以生产出多个版本的仪表板。

因为与传统的车身不同,生产i系车型时不再需要将整个车身分几个工作步骤进行防腐、涂漆和干燥处理。保险杠、车头、车尾和车身侧面的部件都可以单独地用节约资源的方式进行涂装。由于取消了常规的阴极电泳涂装工艺,每辆车的重量可以减轻10 kg。

不仅仅是车辆的制造过程环保,在i系列的生产车间内也非常注重人性化设置,比如建议舒适的这贴架可用于工人临时倚靠,同时木地板也增加了柔软夹层,行走更舒适。而且,车身制造和总装的流程时间为 20 小时,只相当于普通的车辆生产时间的一半。

电机同样在兰茨胡特工厂生产。这个驱动电机的内部有一个内壳、定子和转子。定子是电机的内部核心组件,由大约 2 km 长的铜线缠绕而成。i系列的特别之处在于:与同等功率的其它电机相比,由于采用了特殊的铜线缠绕方式,这种电机的尺寸很小、非常紧凑,既减轻了重量,又节省了占用空间。而在将定子安装到内壳中之前,在其表面涂上薄薄的一层树脂层。然后将定子、转子和为了装配而加热到大约 150 ℃的内壳拼合起来。

制造一块碳纤维强化塑料(CFRP)总共分几步?

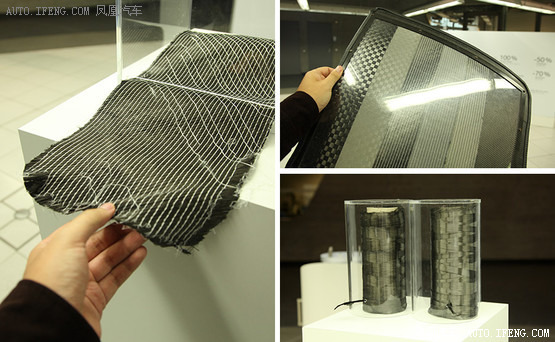

枯燥时刻来了,但又不能不说,因为在宝马i系车型上碳纤维强化塑料材料的使用规模是史无前例的,把原始化工材料加工成一块适用的碳纤维板材要经过上百道复杂工艺,但粗浅的说,这个过程与我们熟悉的编织毛衣十分相似,只是工艺复杂N倍。以宝马i系车型所用的碳纤维材料来说,大致可分为三个步骤:

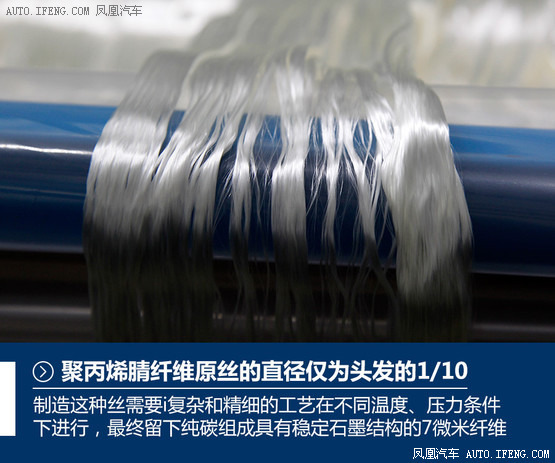

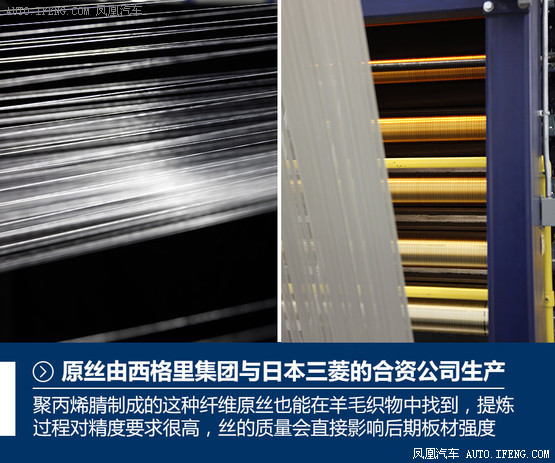

第一步:生产聚丙烯腈纤维原丝;这是一种极细的丝,细到只有人类头发直径的十分之一(约0.007毫米),简单的说:制造这种丝需要一套复杂的多阶段工艺在不同温度和压力条件下进行,之后纤维中各种构成要素会通过气化过程被逐一剔除,最终只留下近似于纯碳组成具有稳定石墨结构的7微米纤维。显而易见,丝的好坏会直接影响加工板材的强度和质量,目前,宝马i系碳纤维板所用的纤维原丝是由美国西格里集团和日本三菱人造纤维公司在日本大竹的合资公司所生产的。

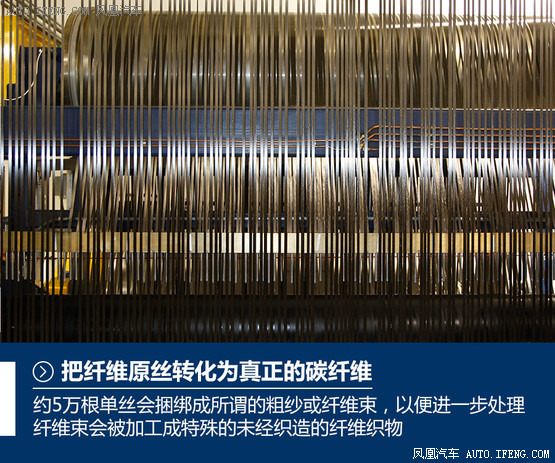

第二步:把纤维丝转化为真正的碳纤维;有了原丝,第二大步骤就是将它们织成碳纤维,这部分工作由宝马与西格里集团合资组建的摩西湖工厂完成,在这个阶段中,若干根纤维原丝(大概是5万根左右)被编织成粗纱或纤维束。之后,这些纤维束再被加工成特殊的未经织造的纤维织物,这同样非常关键,因为纤维的定向排列会对后面加工碳纤维组件的质量发挥至关重要影响(因为织造通常会使纤维弯曲并损害其性能,好的工艺能尽量克服这些问题)。

第三步:把碳纤维加工成不同类型的材料;有了基本的碳纤维,还需要预成型和结合,之后再用树脂传递模塑(RTM)进行高压树脂注射,这个复杂的工艺主要是对碳纤维材料进行硬化处理,需要保证每根纤维充分浸泡,使之达到理想中的高强度,这部分工作会由位于德国瓦克斯多夫的第二个合资工厂完成。最后就是用水射流切割,把基础板材加工成需要的形状,最后拼装到车身上,这些碳纤维织物被运往兰茨胡特和莱比锡的宝马工厂,用于汽车零部件的生产。

大规模生产碳纤维,保质保量又环保其实不容易

其实对汽车有些了解或经常关注赛车运动的朋友,对于碳纤维并会感到陌生,毫无疑问它很好,但大批量生产其实并不容易,比如一辆宝马i3的整个车体就需要由大约 150 个碳纤维强化塑料组件组成。宝马给出的解决方法是:首先是通过预成型坯件的使用,实现大面积车身部件的生产;另外,利用树脂传递模塑(RTM)工艺在高压下进行树脂固化,而不再采用锅炉里烧制的做法,保证生产的同时,兼顾了环保。

.png)

网友发表评论:

网友评论

第条/共条