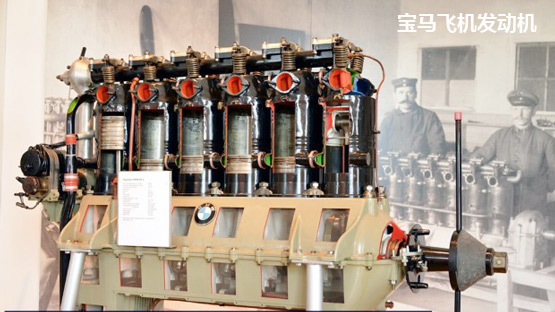

凤凰汽车讯 众所周知,成立于1916年的宝马是做飞机发动机起家的。尽管后来成为知名的豪华车企,其全名依然是巴伐利亚发动机制造厂股份有限公司。所以,认识和理解宝马必须从发动机开始。

1917年,宝马用他们的第一台飞机发动机IIIa,让飞机飞行高度上升了2000米。

1919年,IIIa的换代产品BMW IV把契诺·迪默带到9760米的云端,创下世界纪录。

1927年,全球87项航空世界纪录,其中29项源自宝马发动机。

1933年,宝马第一台六缸汽车发动机M78诞生,是当时世界体积最小的发动机。

1954年,V8是世界上首款用于量产车型的铝合金发动机。

1968年,经典的直列六缸发动机M30诞生,被Ward's评为20世纪最伟大的发动机之一。

1987年,5.0T的M70,是战后德国的首款12缸发动机。

2004年,N52成为首款铝镁合金曲轴箱发动机。

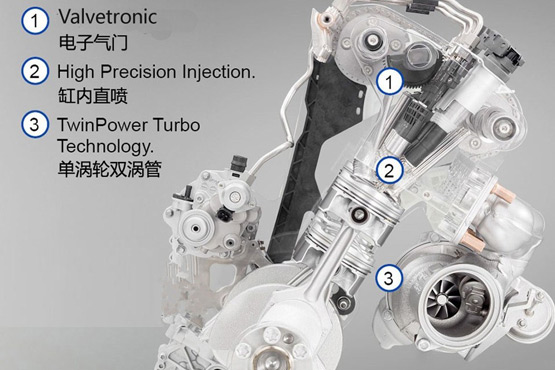

2009年,N55发动机兼具双涡管单涡轮增压、缸内直喷、电子气门三大核心技术。

发动机成就了宝马,也塑造了它特质和理念。但,这都属于过去。

明年,宝马将迎来百年华诞。在瞬息万变的如今,100年过于久远。历史上太多的前车之鉴恰恰被过往的辉煌绊倒。而在前不久的新7系的中国上市会上,宝马自己大声说,“预测未来,不如创造未来。”

百年老厂如何拥抱未来?成功品牌是否还有狼性?工业4.0时代如何平衡创新与坚守?带着这些问题,凤凰汽车远赴德国,到宝马三大发动机工厂一探究竟。

慕尼黑工厂:模块化便于灵活生产

慕尼黑工厂是宝马的初始工厂,是宝马发动机诞生的摇篮。自上世纪20年代,宝马就在此生产汽车和发动机。用工厂负责人的话说,“别看现在我们在城市的心脏做发动机,当初这里连慕尼黑郊区都算不上。”

让人惊奇的是,如此老旧的工厂,其自动化程度却不逊色于新建工厂。机器人的动作高效而灵活,彼此衔接完美。

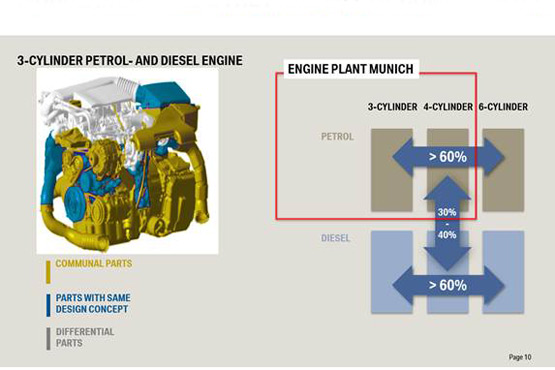

发动机工厂是慕尼黑工厂的重要组成部门,这里主要生产3缸、4缸发动机,同时也生产6缸、8缸、12缸发动机。2015年,全厂累计生产了69万台发动机,平均每天3300台。

如此高效的产能得益于这里有一条模块化的生产线,慕尼黑发动机工厂可以实现四种发动机共线生产,有一条独立的模块化生产线,专门负责生产宝马3缸、4缸发动机,是宝马模块化发动机核心生产基地。2014年这里共生产了14.5万台模块化发动机。

黄色:BMW 3缸汽油、柴油发动机共享的部件。蓝色:BMW 3缸汽、柴油发动机相同设计理念的部件。灰色:BMW 3缸汽、柴油发动机不同部件。模块化的BMW 3, 4, 6缸汽油发动机之间有超过60%的部件可以共享,柴油版3,4,6缸机也同样如此。此外,模块化汽、柴油发动机发动机之间也有30%-40%的零部件共享。

宝马认为单个气缸的排量设定为500mL是最完美的,可以将发动机的声学特性、振动特性、工作效率和机械摩擦保持在相对平衡的状态。模块化意味着不同型号发动机都采用这种相同缸径、行程、缸间距、排量的气缸,只是缸数不同。

业内人士认为模块化的目的是为了控制采购和产线成本,提高效率,便于把控质量。宝马集团董事、生产部负责人奥利弗·齐普策Oliver Zipse却不以为然。

“规模效应是边际递减的。当年产量超过200万辆以后,规模继续扩大对降低成本作用有限。而对于200万辆以上车企,生产灵活化更为重要。模块化正是为了保持生产的灵活性,降低成本不是主要目的。”奥利弗·齐普策如此解读发动机模块化。

他说,模块化可以高效率、大批量生产某类发动机,也能灵活地、小批量生产特殊版本发动机。最重要的是,可以根据市场需求的变化随时调整不同类型发动机的产能。

发动机一直是宝马引以为傲的资本,在历史上,宝马发动机曾多次获得沃德十佳等发动机大奖,宝马曾为了优化发动机而不计成本。不少宝马粉丝担心模块化会折损宝马优异的动力表现。可能宝马也体会到了这种担心,一再强调模块化生产的B系列发动机性能绝对不打折扣,并特地为媒体安排轮流试驾搭载B系列发动机的1系、2系、5系等多款车型。

“以我们的3缸发动机为例,不要理所当然觉得动力表现会不好。就像现在的7系不会比历史上的12缸表现差。小排量是为了满足日益严苛的排放法规,但性能不会妥协。”华晨宝马CEO康思远表示。

在长途试驾中,我们也发现3缸车型在不限速公路上,可以轻松飙到200公里/小时,完全可以跟紧4缸车型。

兰茨胡特工厂:自动化不是越多越好

兰茨胡特工厂是宝马1967年收购来的,拥有40多年的发动机生产历史。既是宝马碳纤维车身和电动车的研发和生产基地,又是宝马传统零部件生产基地。

“世界上任何一辆宝马、MINI或者劳斯莱斯,都至少有一个部件来自兰茨胡特工厂。”兰茨胡特工厂负责人Ralf Hattler引以为豪。

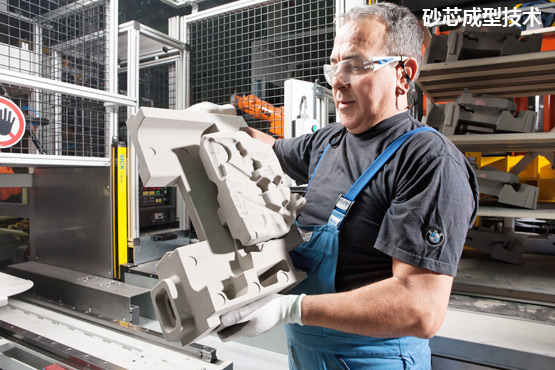

“如今大部分发动机工厂都把铸件外包生产或者外采,但宝马依然坚持自己铸造。”

兰茨胡特铸造车间是世界上最先进的铸造车间之一,也是全球第一个零排放铸造车间,还是宝马目前唯一的铸造车间(中国铁西发动机工厂将建新铸造车间)。每年生产约500万件铝镁合金铸件,总重高达6.9万吨。宝马发动机的机盖、曲轴箱铸件都在这里生产,当然也生产汽车其他部分的铸件。

之所以能成为第一个零排放铸造车间,是因为采取了砂芯成型技术,砂芯采用环保无机硅胶,能够减少98%的排放,同时提高经济效益。据悉,兰茨胡特工厂是最先完成此项技术改造的铸造工厂,而且铸造过程中超过90%的沙子可以回收再利用。

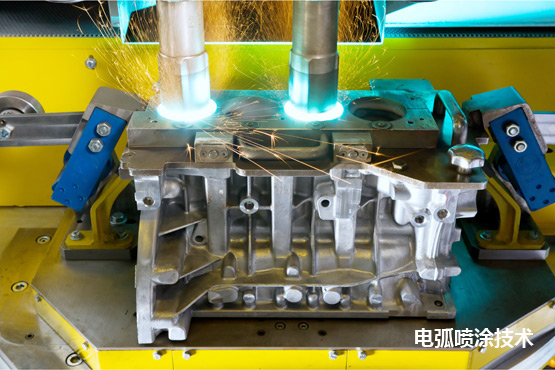

另一技术亮点是电弧喷涂技术。宝马是首家将此技术用于量产车型气缸内壁喷涂的车企;高压高纯氮气把液态金属颗粒喷到缸体表面,最终形成0.3毫米的涂层,涂层通过锁相热成像技术进行检测。相比传统的内部镶嵌铸铁衬套技术,金属涂层造价低、导热好、摩擦小,能够降低发动机油耗,减轻重量并延长寿命。

在兰茨胡特,诸如此类的技术变革和创新有很多。工厂的管理人员告诉我们,大部分生产创新直接来自一线的蓝领工人。这里80%的工人是技术工人,他们大多有专科以上的教育背景,进入工厂以后从培训生做起,甚至有的培训生还在校读书,目前兰茨胡特工厂有110位培训生。

发动机铸造工厂的自动化程度比我们预先想到的要低一些 。但工厂的管理者认为,自动化并不是越多越好,在很多生产领域,目前的生产自动化程度已经足够。

“人工并不代表不好,相比机器,技术工人有更高的能动性和创造性。人机要合理分配,适合自动化的工作给机器,适合人性化的工作给工人。”

也许德国工业4.0并不想当然就是高度自动化,德式工匠精神依然在传承。当机器把人从枯燥的重复性工作中解救出来,制造工人可以专注于那些需要创新和人文关怀的部分。

丁格芬工厂:外化而内不化

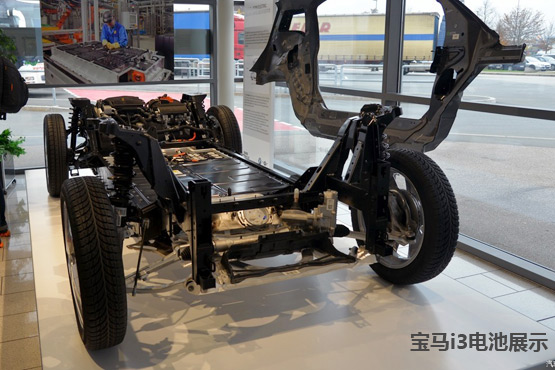

丁格芬工厂是全新宝马7系的诞生地,对宝马来说,它有非凡的战略意义,因为这里还是宝马i3、i8和其他混动车型的核心部件产地,包括高压电池组合、电驱动组件和铝制底盘。

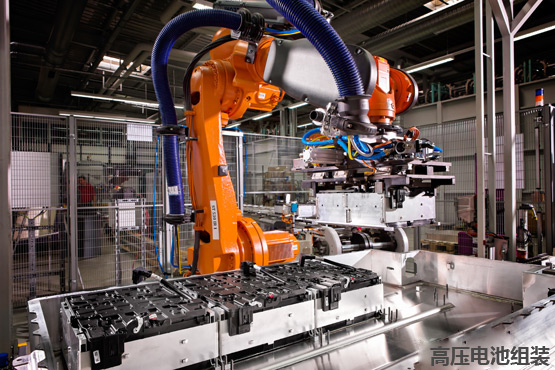

丁格芬的2.1和2.2工厂就是专门生产电池组合和电驱动组件。由于目前市场需求还没上来,每个产线只有一条,两个工厂内都预留了空地,以备未来扩充产能。2.1工厂主要生产宝马i3和i8的电池和电驱动组合,建于2006年,2013年实现量产。2.2工厂则为宝马其他车型配备插电式混合动力系统。

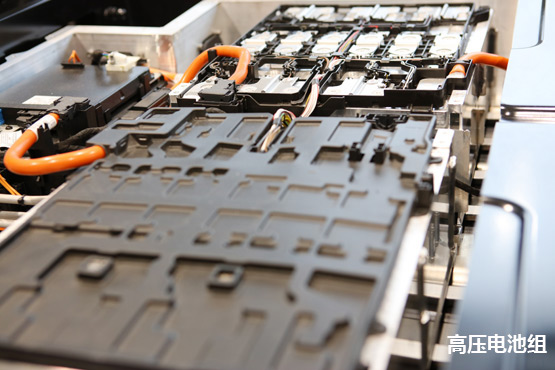

无论是2.1工厂还是2.2工厂,都是高度自动化和模块化的。高度弹性化高压电池生产线,能够实现多个型号电池共线生产。纯电动的宝马i3的电池组由8个电池模块拼接而成,每个模块含有12个电池单元。这些电池单元由宝马和三星合作开发。电池单元用压力黏接成一个排列紧密的模块,再进行宝马创新的铝材激光焊接。最后,8个高压电池模块拼装一体,与电控、电机、冷却装置组成整个动力系统。2.1工厂生产的宝马i8的高压电池组也是8个模块,但是电池单元要小很多,电池组跟小排量发动机共同组成混合动力系统。

2.2工厂有非常灵活的模块化混动系统生产线,数个电池模块与电控系统、电机和小排量的模块化发动机将随时按照需要的动能、配备车型和安装空间进行灵活组装。7系的高效混合动力系统就产自这里,宝马宣布今年将推出的X5混动车型也会在这里生产,未来这里会给更多的宝马车型配备混动系统。

作为一个做“燃油发动机”起家的车企,宝马选择在电动领域激进,还是蛮有魄力的。

但是康思远不这么想,他觉得宝马是做“发动机”起家,无论是燃油、电池还是氢燃料的动力系统,都应该战略领先。

“宝马是不会把新能源广阔的市场留给我们的竞争对手的。”在采访中,康思远提到了柯达和诺基亚的前车之鉴。

庄子《知北游》里的“外化而内不化”,也许可以用来理解当下的汽车行业。环保法规对汽车燃油经济性和尾气排放的要求日益严苛,新能源汽车将以什么样的曲线和速度发展还有争议,外部环境充满变数与挑战,车企该如何自处?宝马选择以不变应万变,永远用行动践行创新,而不是纸上谈兵。正所谓“预测未来,不如创造未来。”

结语:

无论是生产模块化,发动机小型化,还是驱动电力化,皆是为了更好的顺应市场需求和法规升级。在迎合外界变化与挑战的同时,保持宝马的本色,不改初心,保持在发动机领域的核心竞争力,是大家最期待的。

明年,宝马在铁西的新发动机工厂将正式开始运行,铁西工厂将是欧洲以外宝马唯一的发动机工厂。届时铁西新发动机工厂也将成为宝马设备和工艺最先进的发动机工厂。铁西新发动机工厂将投产宝马集团最新的1.5升和2.0升涡轮增压发动机。在慕尼黑工厂参观时,正好遇到铁西工厂的几位技术工人来此培训,据他们说,光是发动机总装线培训就来了50多人。

目前,宝马发动机的生产网络包括德国的慕尼黑、丁格芬以及兰斯胡特工厂,位于英国的哈姆斯霍尔工厂,奥地利的斯太尔工厂、沈阳的动力总成工厂和即将开业的铁西发动机工厂。所有的工厂的材料、设备、流程和标准都会统一,任何一个工厂的技术创新和数据都会同步到全球,实现生产体系创新效益的最大化。

凤凰网汽车公众号

搜索:autoifeng

官方微博

@ 凤凰网汽车

手机应用

凤凰网汽车&凤凰好车