兰茨胡特工厂:自动化不是越多越好

兰茨胡特工厂是宝马1967年收购来的,拥有40多年的发动机生产历史。既是宝马碳纤维车身和电动车的研发和生产基地,又是宝马传统零部件生产基地。

“世界上任何一辆宝马、MINI或者劳斯莱斯,都至少有一个部件来自兰茨胡特工厂。”兰茨胡特工厂负责人Ralf Hattler引以为豪。

“如今大部分发动机工厂都把铸件外包生产或者外采,但宝马依然坚持自己铸造。”

兰茨胡特铸造车间是世界上最先进的铸造车间之一,也是全球第一个零排放铸造车间,还是宝马目前唯一的铸造车间(中国铁西发动机工厂将建新铸造车间)。每年生产约500万件铝镁合金铸件,总重高达6.9万吨。宝马发动机的机盖、曲轴箱铸件都在这里生产,当然也生产汽车其他部分的铸件。

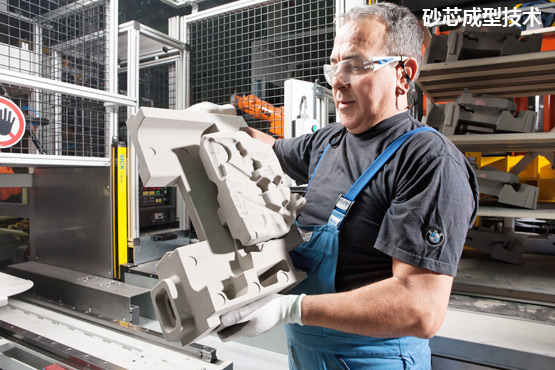

之所以能成为第一个零排放铸造车间,是因为采取了砂芯成型技术,砂芯采用环保无机硅胶,能够减少98%的排放,同时提高经济效益。据悉,兰茨胡特工厂是最先完成此项技术改造的铸造工厂,而且铸造过程中超过90%的沙子可以回收再利用。

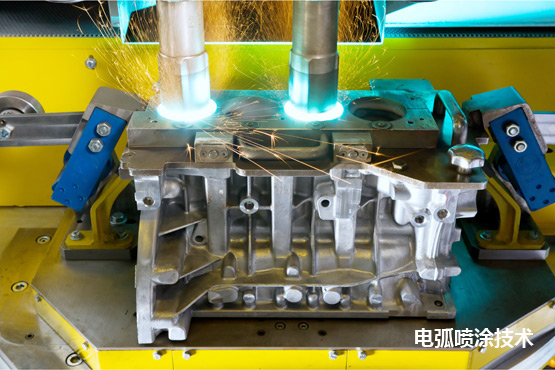

另一技术亮点是电弧喷涂技术。宝马是首家将此技术用于量产车型气缸内壁喷涂的车企;高压高纯氮气把液态金属颗粒喷到缸体表面,最终形成0.3毫米的涂层,涂层通过锁相热成像技术进行检测。相比传统的内部镶嵌铸铁衬套技术,金属涂层造价低、导热好、摩擦小,能够降低发动机油耗,减轻重量并延长寿命。

在兰茨胡特,诸如此类的技术变革和创新有很多。工厂的管理人员告诉我们,大部分生产创新直接来自一线的蓝领工人。这里80%的工人是技术工人,他们大多有专科以上的教育背景,进入工厂以后从培训生做起,甚至有的培训生还在校读书,目前兰茨胡特工厂有110位培训生。

发动机铸造工厂的自动化程度比我们预先想到的要低一些 。但工厂的管理者认为,自动化并不是越多越好,在很多生产领域,目前的生产自动化程度已经足够。

“人工并不代表不好,相比机器,技术工人有更高的能动性和创造性。人机要合理分配,适合自动化的工作给机器,适合人性化的工作给工人。”

也许德国工业4.0并不想当然就是高度自动化,德式工匠精神依然在传承。当机器把人从枯燥的重复性工作中解救出来,制造工人可以专注于那些需要创新和人文关怀的部分。

凤凰网汽车公众号

搜索:autoifeng

官方微博

@ 凤凰网汽车

手机应用

凤凰网汽车&凤凰好车