凤凰汽车评论 “2018年,重庆长安铃木汽车有限公司(以下简称‘长安铃木’)将重回中国主流汽车市场,而第二工厂将起着举足轻重作用。”1月21日,凤凰汽车受邀参观长安铃木第二工厂,长安铃木常务副总经理蔡勇现场表示,“2015年长安铃木将实现20-30%增长。

2014年,长安铃木销量达到16.5万辆,同比增幅13%。为实现“1855”计划(即在2018年之前发布5款全新产品,年销量达到50万辆。)长安汽车也于去年以公开挂牌方式转让所持长安铃木1%的股权给铃木株式会社。由此,长安铃木由长安汽车51%控股,变更为长安汽车持股50%,铃木株式会社与铃木(中国)投资有限公司合计持股50%。

相比其它日系品牌,车型的老旧、更新换代频率低,造成了铃木在国内的市场一直表现不佳,销量难以见长。但随着小型SUV锋驭和全新轿车启悦的出现,长安铃木给市场带来一个很新鲜的变化,作为这两款“生力军”的车型均诞生于长安铃木引以为傲的第二工厂。蔡勇更是将启悦在2015年重任定为“承担长安铃木50%销量。”

首次亮相

此次参观,是长安铃木第二工厂继2012年4月16日举行奠基仪式后的首次亮相。

长安铃木第二工厂坐落在重庆市巴南区经济园天明汽摩产业园,占地面积约2020亩,规划建筑面积逾50万㎡。二工厂项目按总体规划分期实施原则,共分三期建设。第一期建成后整车产能将达25万台/年;到2020年三期建成后整车产能将达75万台/年。

长安铃木第二工厂冲压车间总占地面积为16100平方米,一期配置两条领先国内技术的全自动全封闭式生产线,包括10线(总吨位4500吨)、20线(总吨位5200吨),具备10万台/年以上的生产能力。冲压车间工艺排布遵循长安铃木 “小、少、轻、短、美” 的价值观规划,主要分为模具维护区、模具放置区、产品坯料放置区、冲压生产区、冲压产品放置区等五大区域。

冲压车间

基于提高效率与降低能耗的目的,模具放置区同样设置在对应生产线的线首区域,大大缩短模具更换距离及时间。启悦车厢的模具均采购自知名模具厂家,外板模具型面材料使用目前冲压成形性能最好的球墨铸铁材质“GGG70L”,要求较高的修边、冲孔工艺使用行业领先的合金工具钢材质“SKD11”,保证零件的外观、精度等品质。

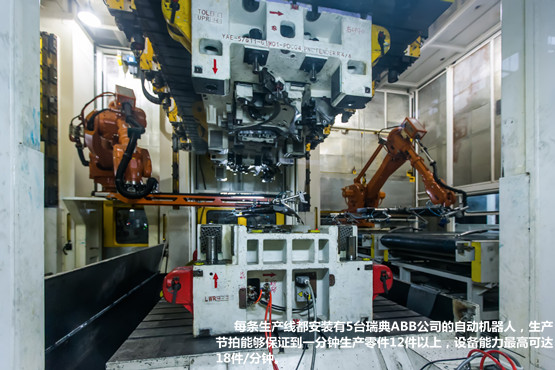

每条生产线都安装有5台瑞典ABB公司的自动机器人,通过新技术的运用,生产节拍能够保证到一分钟生产零件12件以上,设备能力最高可达18件/分钟,在此过程中每条生产线只需要2名操作者在控制台通过监视探头进行生产的实时监控。

作为冲压车间的核心,10线(总吨位4500吨)、20线(总吨位5200吨)两条生产线是目前具有国内领先技术的全自动全封闭式生产线。4500吨自动线主要用于生产高强度零件,5200吨自动线主要用于生产车门、侧围等外板件。

就生产线的具体工序来说,产品生产的第一步是送料,通过材料拆垛机对坯料垛进行分离、清洗、送料定位。产品生产的第二步是使用模具将板料通过成形、整形、剪切、冲孔等工艺,生产出需要的产品。

此外,冲压车间与车体焊接车间为中间无间隔设计,零件库房设置在最接近焊接车间的区域。零件实行每部品定点放置,根据大小以及搬运距离最小而合理划分区域,保证车间空间得到最大化利用。而零件先入先出原则保证了零件材料的时效性,同时降低了零件发生品质不良的风险。

焊装车间

长安铃木第二工厂焊接车间总长166米,宽121米,占地面积为 20086平方米。车间由六大部分组成,包括前下车体生产线、主下车体生产线、左右侧围生产线、主车体生产线、四门两盖生产线、白车体调整WBS储运线。目前投入使用的一期混用焊接生产线年生产能力可达10万台以上。

白车体下线之后,将通过WBS储运线运送到下一环节。焊接车间的WBS储运线可实现焊接车间至涂装车间的车体储存,极大地提升空间利用,并且可依据车型、配置等需求,实现储存车体发送顺序的优化。

涂装车间

长安铃木第二工厂涂装车间总占地面积1.73万平方米,其中主厂房占地1.32万平方米,一期设计产能为30JPH,二期设计产能为58.7JPH,以新车型外形尺寸及涂装工艺要求为设计依据,兼顾未来产品和产能的拓展要求,涂装生产线承担新车型白车身的车身前处理、阴极电泳、焊缝密封、中涂和面漆喷涂、漆后修饰等生产任务,可共线涂装包括启悦、锋驭在内的多种车型。

二工厂涂装生产线采用了电动泵+智能控制系统方式——“智能”循环系统能够提供2种运行模式:闭环压力模式和开环流量模式。开环流量模式:系统不使用时,电控气动背压阀将 “卸载”背压设定以降低系统压力,电动变频泵将按预设低速运行以维持基本流速;闭环压力模式:泵通过压力传感器与背压互相关联来设定系统压力。若有涂料消耗引起系统压力降低,泵速会相应加快以提高流量来维持系统压力。

在创造高品质产品的同时,长安铃木更加注重人员健康和环境友好。涂装产生的废水输送至废水站处理,保证排放的工业废水符合国家环保要求,产生的漆渣有专用的收集设备,再进行深度和最终安全无害处理。

总装车间

长安铃木第二工厂总装车间始目前承担最新上市的启悦及之前上市的锋驭车型的生产。设计生产能力为一期10万台/年,二期通过扩能可以达到25万台/年。目前主生产输送线部分一次建成,已经具备25万台/年的生产能力。

完成车轮的合装后,操作者使用自动轮胎螺母拧紧机进行力矩的拧紧,使用拧紧机可以确保拧紧的精度达到1%以内,确保了高品质,同时所有的拧紧结果和拧紧数据均会通过MES系统进行上传,可以长时间保存具备很好的追溯性。

左侧的的座椅通过助力臂进行安装,而右侧的输送线则通过穿过生产线,同时,在前座椅穿送过程中,没有使用电机而是采用气缸弹射方式,利用惯性的原理完成座椅的生产线的传送,这样也确保了节能的效果。

完检车间

二工厂完检车间检测线主要进行车辆装配下线后的外观检查、性能检查、淋雨检查及路试等整车质量检查。

检测线总占地面积1720平米,设计检出能力达30万辆/年,为目前世界同等检出能力占地面积最小的检测线之一,充分体现了长安铃木“小、少、轻、短、美”的制造理念。

凤凰网汽车公众号

搜索:autoifeng

官方微博

@ 凤凰网汽车

手机应用

凤凰网汽车&凤凰好车