探访奇瑞捷豹路虎常熟“全球样板工厂”

凤凰汽车讯 作为国内首家中英合资的高端汽车企业,奇瑞捷豹路虎位于常熟经济技术开发区,设计年产能 13万台。奇瑞捷豹路虎汽车有限公司常熟工厂拥有世界领先的生产设备及工艺,是全球先进、高效的整车生产基地,它也是捷豹路虎首个英国本土以外的全规模整车制造工厂。

常熟工厂拥有独立自主的整车开发能力,完善的运营管理体系和全球统一的质量标准及流程。奇瑞捷豹路虎的常熟工厂占地面积1220亩,设有世界领先的生产设备及工艺,除了冲压、焊装、涂装、总装四大车间外,常熟工厂还配备了质量中心以及发动机工厂,并拥有独特设计的点到点物流体系,以及独立的研发中心。

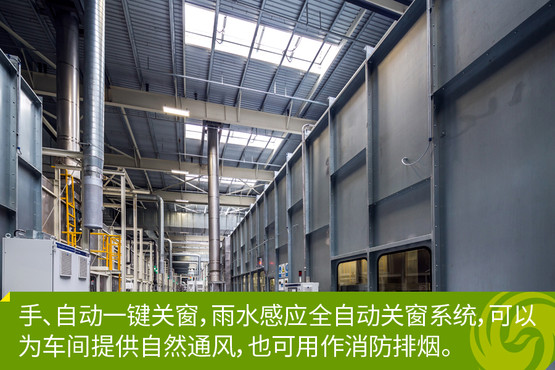

厂房面积总共10万平米,厂房为了考虑保温、节能、采光等方面,配备有近3000个全自动屋顶天窗,天窗在晴天的时候会自动打开。如果碰到下雨或者风速达到一定速度的时候,它会自动的进行开启和关闭。如果发生火灾情况,它也会自动打开。

自动化率达全球领先水平的冲压车间,配备了世界最先进的串联伺服压机线和机械压机线,可随时无缝切换钢、铝材质,从而确保高效、高品质的生产标准。拥有306台机器人的焊装车间自动化率超过85%。

在冲压车间中的伺服压机线主要生产大尺寸零件,比如说侧围、顶盖。机械压机线的速度是每分钟15次。同时,模具要考虑到两条线的互换性,这两条线的互换性已经达到75%。在未来的规划中,模具定位会实现100%。

基于豪华SUV车型对车身的钢度要求非常高,对外板件的表面参数指标以及结构件的尺寸精度要求也非常的高。在高自动化率的焊装车间,307台的自动化机器人覆盖所有车身全自动涂胶工艺。

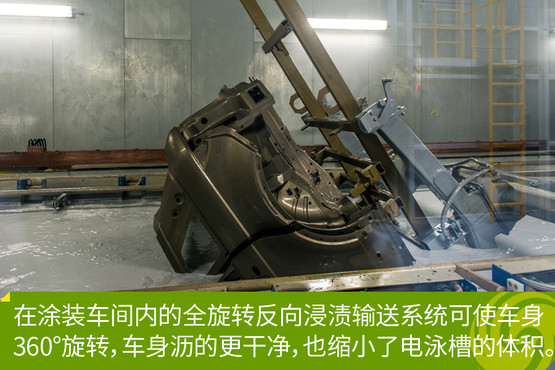

涂装车间采用了全球最先进的干式喷漆系统,空气可循环利用率高达95%,能为喷漆室有效节能超过60%。先进的RO-DIP前处理和电泳工艺,可使车身360°旋转,提升清洁度的同时有效减少废水排放。

车间配备4台焊缝密封机器人、2台NVH/LASD机器人以及2台底盘抗石击材料机器人,与人工相比,效率提高50%以上。涂装车间采用了德国杜尔的设备,实现干式喷涂,水和空气都可以循环再利用。

涂装车间还采用更为环保的水性漆涂料, 符合欧盟的严格标准,并以环保的聚氨酯材料取代传统的沥青作为NVH隔音材料。

总装车间运用了目前国际上最先进的整体合装模式,其中,滑柱动态移动及定位技术更是国内首创,凭借先进的输送系统,并通过ANDON系统、VCATS电子模块系统、以及无线射频车辆追溯技术,确保奇瑞捷豹路虎严格掌控每一辆车的品质。

总装车间中的生产线采用领先于主流整车厂的自动化配置。Decking整体合装设备与输送线可自动组装车身及底盘,提升效率与精度。合装过程中采用的滑柱动态移动及定位技术为国内首创。而能在钢铝材质间进行无缝切换的高速冲压线、自冲铆接等先进设备的投放,为奇瑞捷豹路虎未来投产更多先进车型做足了技术储备。

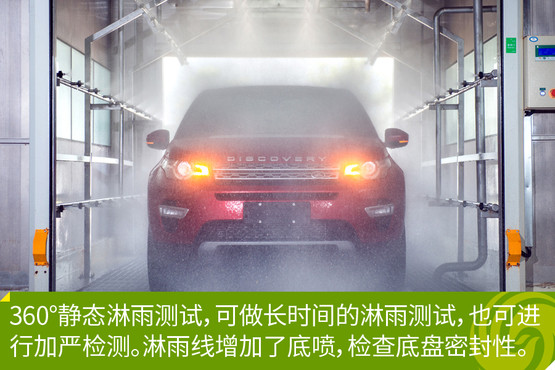

为确保生产和质量控制始终维持在最高水平,常熟工厂的质量中心和试验试制中心拥有行业领先的系统和流程,包括三坐标系统、振动台和环境仓等全球顶尖检测设备,以及业界领先的淋雨测试与气密性测试标准。

对于高速发展中的中国汽车业而言,奇瑞捷豹路虎所生产的车型不仅意味着一个具有英伦风范的高端汽车制造商进入中国市场,更将为中国高端汽车行业增添一股强势力量,为消费者增加了一个很好的购车选择。

-

凤凰网汽车公众号

搜索:autoifeng

-

官方微博

@ 凤凰网汽车

-

手机应用

凤凰网汽车&凤凰好车

.png)

.png)