[汽车之家 工厂参观]上期带大家参观了神龙二厂的焊装车间,了解到先进的焊接和检测设备,那么它的总装工厂是什么样子呢?

|

神龙公司第二工厂总装工厂于2007年12月份动工,2009年6月8日建成投产。设计节拍为44辆/小时,二班次生产可达到15万辆/年的产能。总装分厂物流面积达到19000—— 20000平米,装配区面积达到30000平米,根据不同的设置和需求,整个厂房的高度分别为6米、6米5和7米,有效减少能耗需求。总装特别注意工位优化,目标是达到90%的绿色工位(工人在操作时能够拿到所有的设备和工具)和60%的稳定工位。

在我们参观总装工厂的时候,带队技术人员反复强调雪铁龙的精益生产模式,看来由丰田汽车创造的这套生产模式已经被欧洲汽车厂商所采用。精益管理思想已深入到武汉二厂投资、建设、生产、管理的每一个细节,成本理念[综述 图片 论坛]也已深深置入全体员工的心里。

◆ 相关链接>>>

东风雪铁龙C5[综述 图片 论坛]诞生记(一)探神龙焊装车间

http://www.autohome.com.cn/drive/201006/115150.html

◆ C5的总装车间是如何采用精益生产模式的?

|

|

厂房在建造过程中降低了整体高度并减小了面积,厂房内的空中运送平台的高度也有所降低,节约了建筑和时间成本。厂房采用了自然采光照明,这可以节约大批的能耗成本,当然,这种做法在很多工厂都有使用。

|

场内的空调系统不仅因为厂房的变小而缩短了管路,而且出风口直吹工位,避免浪费。公司取消了武汉二厂办公楼的建设,所有工作人员都分布在各分厂办公室,节省了投资成本的同时,更便于技术和管理人员深入一线为现场服务。

|

|

总装工厂采用L形布局,生产线接近物流区,减少物流转接的频次,在提高效率的同时避免了物流转接造成的风险。物流小车的货箱在停车之后,各车厢正好与货架工位对齐,节省了搬运的时间成本。在生产车间内会看到很多时候车身是通过小推车直接运送到对面相应的装配线,省略了空中运输的步骤,这也是为节省成本而采取的措施之一。

|

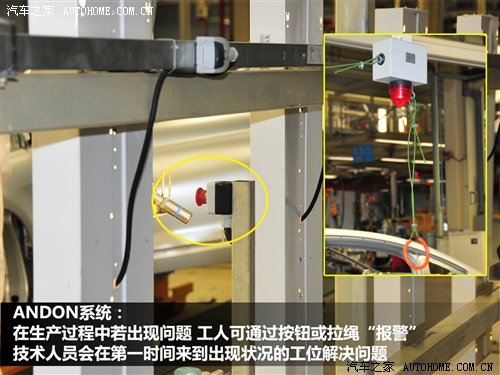

和焊装一样,总装车间也安装了ANDON质量缺陷报警系统,当装配出现问题时,工作人员可以使用该系统进行报警,通过不同的音乐提示可以识别出哪个工位出现了问题,技术人员会在最短的时,间内到达并解决问题。

|

非常有意思的是,总装工厂的货架是生产工人发挥自己的智慧,按照不同工位的运行特点而自己制作的,这保证了人性化的同时也提高了工作效率。武汉二厂的总装工厂分为商业化线、车门线、地面线、内饰一线和内饰二线,目前只组装雪特龙C5这一款车型,据工作人员介绍,将来还会投产一款全新车型。

如果想了解更多其他工厂的情况请点击这里:

发动机厂是亮点 参观华晨汽车沈阳工厂

http://www.autohome.com.cn/drive/200909/69620.html

http://www.autohome.com.cn/drive/200908/69019.html

全负荷运转!探访东风日产花都工厂

http://www.autohome.com.cn/drive/200908/68804.html

http://www.autohome.com.cn/drive/200908/67956.html

| 共有评论0条 点击查看 | ||

作者:

编辑:

robot |

商讯

| ·按价格 | |

| ·按品牌 | |

- 热门文章排行

- 热门车款排行

- 论坛文章排行

- 博客文章排行